商机详情 -

江苏半导体净化车间无尘室检测诚信推荐

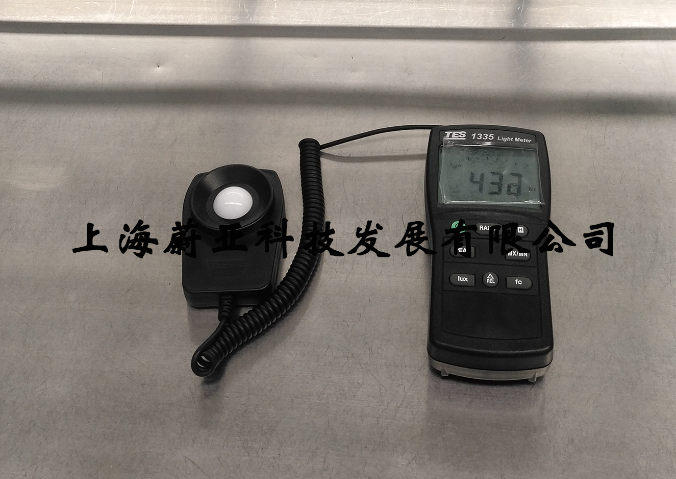

无尘室空气粒子计数检测的关键技术与标准无尘室的**检测指标是空气洁净度,依据ISO 14644-1标准,需通过激光粒子计数器对≥0.5μm和≥5.0μm的粒子浓度进行测定。例如,ISO Class 5级无尘室要求每立方米空气中≥0.5μm粒子数不超过3,520个。检测时需确保采样探头位置符合规范(距地面0.8-1.5米,避开气流干扰),并采用等速采样法(采样流量与房间换气次数匹配)。某电子芯片厂因未校准粒子计数器,导致误判洁净度等级,**终因产品良率下降损失超千万元。此外,动态检测需在设备运行状态下进行,排除人员移动对结果的干扰。建议企业建立粒子计数数据趋势分析系统,提前预警潜在污染风险。无尘室检测涵盖空气洁净度、温湿度、压差等多项指标。江苏半导体净化车间无尘室检测诚信推荐

无尘室检测中的常见问题及解决方法(三)——压差异常压差异常是无尘室检测中的一个关键问题,它会直接影响无尘室的空气质量和产品品质。压差异常的原因可能是风道系统的堵塞、通风门的不严、空调系统的故障等。风道系统堵塞会导致气流不畅,使部分区域的压力升高或降低;通风门不严会导致相邻区域之间的压差难以维持;空调系统故障可能会影响无尘室的送风和排风量,从而使压差发生变化。针对压差异常问题,需要定期检查风道系统的通畅性,确保通风门的密封良好;同时,对空调系统进行定期维护和检修,保证其正常运行,维持无尘室的压差稳定。江苏电子厂房环境无尘室检测公司合理优化检测方案能有效降低无尘室检测成本。

压差监测系统在无尘室检测中的实施压差监测系统是无尘室检测的重要组成部分,其实施效果直接关系到无尘室的环境安全和产品质量。该系统主要由压力传感器、数据采集模块和监控软件等组成。压力传感器均匀安装在无尘室的各个区域和相邻区域的连接处,实时监测压力的变化情况。数据采集模块将传感器采集到的数据传输到监控中心,通过监控软件对数据进行处理和分析,实时显示无尘室的压力状态,并与预设的压差值进行对比。一旦发现压差异常,系统会及时发出报警信号,通知相关人员采取措施进行调整。在实际应用中,压差监测系统的安装位置和布局要合理,避免受到气流干扰和设备振动等因素的影响,确保数据的准确性和可靠性。

无尘室表面清洁度检测与消毒效果评估表面清洁度需满足动态微生物和颗粒物残留标准,检测方法包括接触碟法、擦拭法和ATP生物发光法。接触碟法要求TSA培养基平板压贴表面30秒,培养后菌落数≤5 CFU/碟;ATP检测则通过荧光素酶反应定量表面有机物残留,限值通常≤200 RLU(相对光单位)。某医疗器械厂因消毒剂残留超标导致细胞培养污染,后改用过氧化氢蒸汽灭菌并增加中和剂验证。此外,需定期进行模拟污染试验(如喷洒荧光素钠),评估清洁程序的有效性。清洁工具(如无尘布、拖把)的材质和更换周期也需符合ISO 14644-5要求,防止二次污染。验证试验是无尘室投入使用的前提,需模拟实际运行,评估各项性能是否达标。

无尘室应急处理与持续改进机制针对突发污染事件(如过滤器泄漏、设备故障),企业需制定应急预案并定期演练。例如,某无尘室发生HEPA破损时,立即启动负压隔离、暂停生产并追溯受影响批次。持续改进方面,可运用六西格玛方法分析污染根因(如人员操作、设备磨损),并通过PDCA循环优化流程。某企业通过引入AI驱动的环境监控系统,实时预测污染风险并自动调整送风量,使洁净度达标率提升至99.8%。此外,需建立跨部门协作机制(如工程部、QA、生产部),共享环境数据并协同解决问题,确保无尘室长期稳定运行。压差梯度检测是评估无尘室密封性能及气流组织的重要环节,需严格监控。洁净室环境无尘室检测服务至上

静电防护是无尘室管理中不可忽视的一环,需采取有效措施,降低静电对环境和产品的影响。江苏半导体净化车间无尘室检测诚信推荐

纳米级无尘室检测的技术**纳米技术的快速发展对无尘室洁净度提出前所未有的挑战。某半导体实验室研发出基于量子点传感器的检测系统,可实时监测0.01微米(10纳米)级颗粒,灵敏度较传统设备提升百倍。该技术利用量子点的光致发光特性,当颗粒撞击传感器表面时,光信号变化可精确识别颗粒大小与成分。实验显示,在光刻工艺中,该系统成功将晶圆污染率从0.05%降至0.001%。然而,量子点传感器对电磁干扰高度敏感,团队通过电磁屏蔽舱与主动降噪技术,将误报率降低至0.1%以下。江苏半导体净化车间无尘室检测诚信推荐