商机详情 -

移动储能锂电池保护板管理系统平台

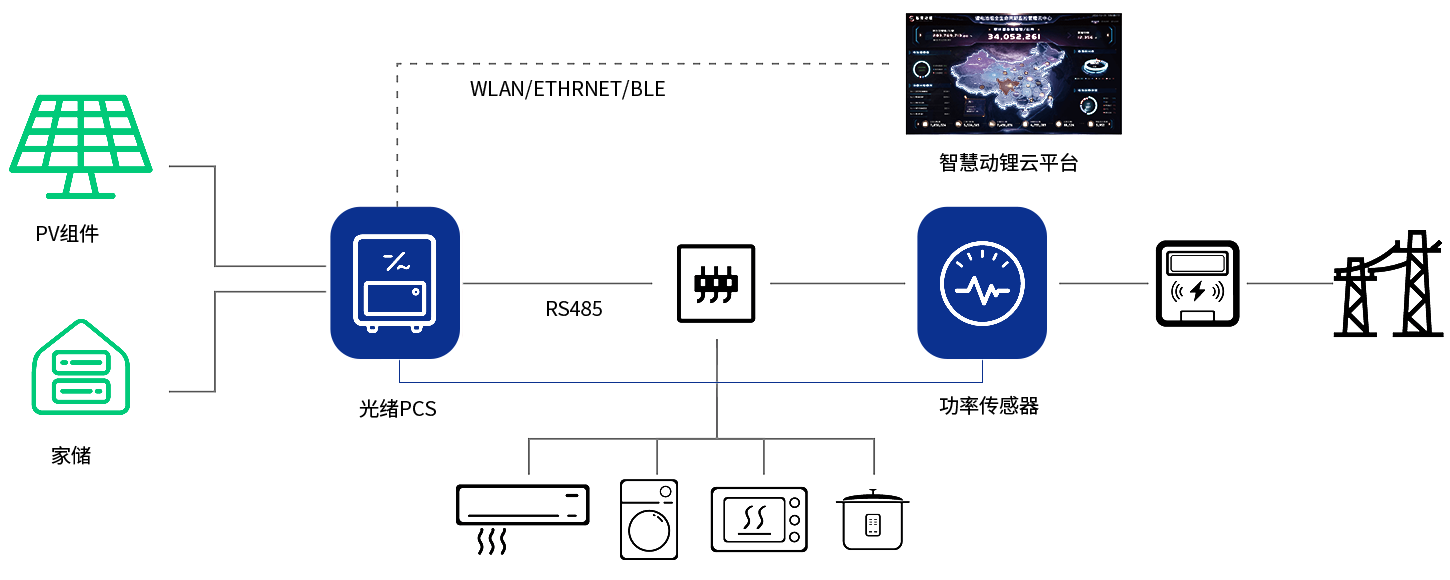

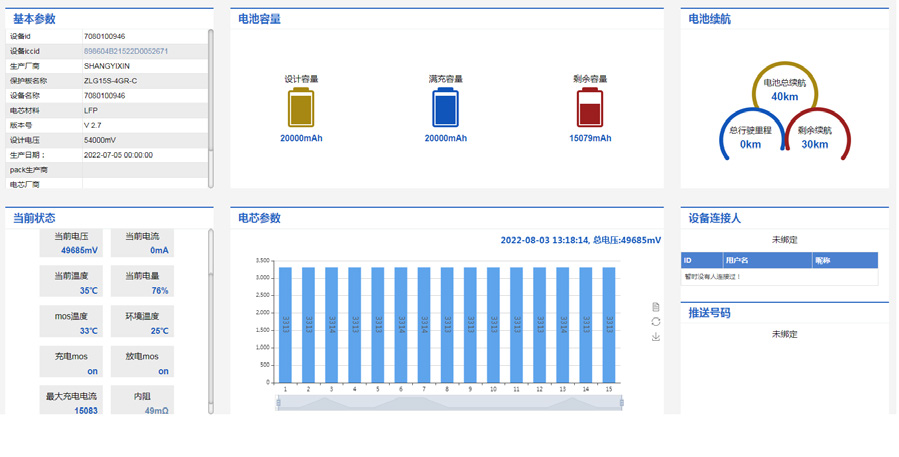

储能电池管理系统(ESBMS)与动力电池管理系统(BMS)的不同之处储能电池管理系统,与动力电池管理系统非常类似。但动力电池系统处于高速运动的电动汽车上,对电池的功率响应速度和功率特性、SOC估算精度、状态参数计算数量,都有更高的要求。储能系统规模极大,集中式电池管理系统与储能电池管理系统差异明显,这里只拿动力电池分布式电池管理系统与其对比。电池及其管理系统在各自系统里的位置有所不同;硬件逻辑结构不同;通讯协议有区别;储能电站采用的电芯种类不同,则管理系统参数区别较大。保护板能在-40℃至+85℃的环境下实时监控电芯的电压和充放电流,确保电池安全。移动储能锂电池保护板管理系统平台

储能BMS主动均衡和被动均衡的区别主要有能量的方式、启动均衡条件、均衡电流、成本等。具体区别如下:能量的方式:主动均衡-主动采用储能器件,将荷载较多能量的电芯部分能量转移到能量较少的电芯上,是能量的转移。被动均衡运用电阻,将高荷电电量电芯的能量消耗掉,减少不同电芯之间差距,是能量的消耗。启动均衡条件:只要压差大于设定值便开始启动主动均衡,均衡时间一般是24小时都在工作。在电池快接近充满的电压下才启动被动放电均衡,均衡时间一般就几个小时。均衡电流:主动均衡电流可达1-10A,充放电过程均可实现,均衡效果明显。被动均衡电流35mA-200mA不等,均衡电流越大,发热越严重。成本:主动均衡电路复杂,故障率高,成本高。被动均衡软硬件实现简单,成本低。随着电芯制造工艺不断提升,电芯间的一致性越来越高。出于电路结构和成本考虑,被动均衡的策略目前仍然是市场的主流选择。移动储能锂电池保护板管理系统平台锂电池保护板如何检测是否损坏?

锂电池保护板作为锂电池管理系统的中心组件,其中心功能与性能的实现依赖于多个关键部件的协同工作。控制芯片(IC)作为保护板的“大脑”,负责实时监测电池的电压、电流和温度等参数,并根据预设的阈值判断电池状态,发出精确的控制指令。MOSFET(金属氧化物半导体场效应晶体管)则是执行这些指令的关键执行元件,它能够根据控制芯片的指令迅速切断或导通电路,防止电池因过充、过放、过流或短路而受损。精密电阻与电容在采样和滤波过程中发挥着重要作用,确保控制芯片接收到的数据准确可靠。温度传感器则实时监测电池温度,为温度保护提供关键数据支持。此外,均衡电路和通信接口等可选组件进一步增强了保护板的功能,使电池组在多电芯情况下实现电压均衡,并支持与外部设备的通信,实现电池状态的实时监控和管理。这些中心组件的协同工作,共同保障了锂电池的安全、高效运行。

充电管理芯片根据工作模式可分为开关模式、线性模式和开关电容模式。开关模式效率高,适用于大电流应用,且应用较灵活,可根据需要设计为降压、升压或升降压架构,常用的快充方案通常都是开关模式。线性模式适用于小功率便携电子产品,对充电电流、效率要求不高,通常不高于1A,但对体积、成本则有较高要求。开关电容模式可以做到高达97%以上的有效率,但由于架构的原因,其输出电压与输入电压通常成一个固定的比例关系,实际应用中通常会与开关型充电管理芯片配合使用。智慧动锂电子是一家集锂电池安全管理硬件、软件及BMS系统方案于一体的综合服务商。保护板如何实现过流保护?

嵌入式处理器是嵌入式系统的关键,是控制、辅助系统运行的硬件单元。嵌入式处理器可以分为嵌入式微处理器(MPU)、嵌入式微控制器(MCU)、嵌入式DSP处理器(EDSP)及嵌入式片上系统(SoC)。电池管理芯片通常以SOC的形式,直接在片内处理器中嵌入软件代码,通过软硬件无缝结合,灵活实现对电池状态的监测、计量、控制、通讯等功能,把过去很多需要系统设计解决的问题集中在芯片设计中解决,从而可以简化系统设计,提高集成度,降低系统功耗,提高可靠性。智慧动锂电子是一家集锂电池安全管理硬件、软件及BMS系统方案于一体的综合服务商。锂电池保护板主要是防止锂电池过充、过放、过流、短路及过温的电子模块,保障电池安全,延长寿命。移动储能锂电池保护板管理系统平台

锂电池保护板更换注意事项?移动储能锂电池保护板管理系统平台

BMS分为纯硬件BMS保护板和软件结合硬件的BMS保护板。纯硬件的BMS保护板是一组比较固定的保护参数,根据自身采集到的电压、电流、温度等状态保护与恢复,不需要MCU参与,这样的保护板也就不具备通讯信息交互的功能。而软件+硬件的方式,MCU可以对信息的实时采集并且通过通讯方式与外部交互,上传BMS保护板实时信息。一般为了更好地分析电池过去的状态,尤其是在故障分析和算法建模的时候,需要大量的数据支撑,这时候就需要log存储功能,尽可能多的记录BMS的数据。

智慧动锂电子是一家集锂电池安全管理硬件、软件及BMS系统方案于一体的综合服务商。 移动储能锂电池保护板管理系统平台