商机详情 -

无锡平面磨金刚石砂轮品牌

每种砂轮都有其独特的性能和应用场景。例如,树脂结合剂砂轮自锐性好,适用于精细加工;陶瓷结合剂砂轮耐高温、耐磨,适用于高速重载加工;金属结合剂砂轮则因其高硬度和长寿命,特别适用于硬质合金、陶瓷等难加工材料的加工。金刚石砂轮的制造是一个复杂而精细的过程,主要包括原料准备、配方设计、混料、成型、烧结、加工及检测等步骤。其中,金刚石磨粒的选择至关重要,需根据加工材料、加工要求及砂轮类型综合考虑。结合剂的选择和配比也直接影响砂轮的性能。烧结过程中,需严格控制温度和时间,以确保金刚石磨粒与结合剂紧密结合,形成均匀、致密的砂轮结构。金刚石砂轮在精密仪器制造中可实现超精密磨削。无锡平面磨金刚石砂轮品牌

金刚石砂轮的性能指标主要包括硬度、耐磨性、自锐性、切削效率和表面粗糙度等。硬度决定了砂轮对加工材料的切削能力;耐磨性则影响砂轮的使用寿命;自锐性是指砂轮在使用过程中能够自动露出新的切削刃口,保持切削的锋利性;切削效率则反映了砂轮对加工材料的去除速率;表面粗糙度则决定了加工后工件的表面质量。这些性能指标相互关联,共同影响着金刚石砂轮的使用效果。选择合适的金刚石砂轮,需要根据加工材料、加工方式、加工精度和表面粗糙度要求等多方面因素进行综合考虑。云南丝锥金刚石砂轮供应商金刚石砂轮在光学镜片加工中可实现高精度的研磨。

在光学元件的加工中,金刚石砂轮能够精确控制切削深度和表面粗糙度,满足高精度、高光洁度的加工要求;在半导体器件的制造中,金刚石砂轮则能够实现对脆性材料的精确切削和磨削,保证器件的尺寸精度和表面质量。金刚石砂轮,作为现代工业制造中不可或缺的精密工具,以其优越的硬度和耐磨性在切削、磨削领域占据主导地位。金刚石,作为自然界中较硬的物质,被普遍应用于砂轮的制造中,使得金刚石砂轮在加工硬度高、韧性强的材料时表现出色。无论是在金属加工、石材处理,还是精密仪器制造等领域,金刚石砂轮都发挥着至关重要的作用,是提高生产效率、保证加工质量的关键要素。

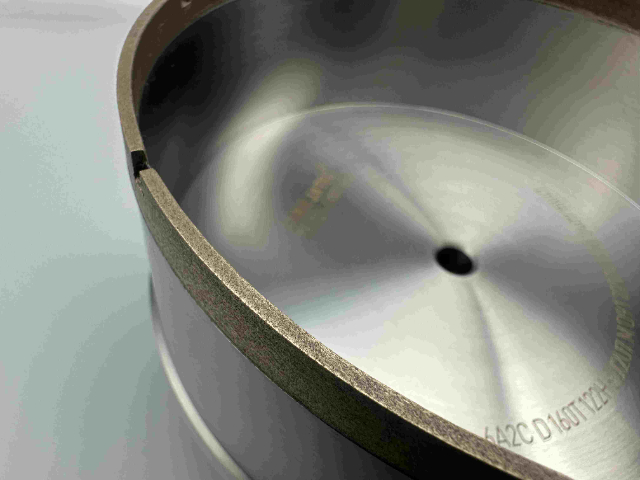

金刚石砂轮,作为现代工业中不可或缺的切削工具,是由金刚石磨粒与结合剂通过特定工艺结合而成。金刚石,因其极高的硬度和耐磨性,被誉为“工业牙齿”,在切削、磨削领域具有无可替代的地位。金刚石砂轮不仅普遍应用于金属、非金属材料的加工,还在航空航天、汽车制造、精密仪器等高级制造业中发挥着关键作用,是提高生产效率、保证加工质量的重要工具。金刚石砂轮根据结合剂类型、金刚石粒度、浓度及形状等因素,可分为多种类型,如树脂结合剂砂轮、陶瓷结合剂砂轮、金属结合剂砂轮等。金刚石砂轮的磨料分布均匀,有助于提高磨削质量。

金刚石砂轮因其优越的切削性能而备受青睐。其高硬度和耐磨性使得砂轮在切削过程中能够保持稳定的切削力和切削温度,从而提高加工效率和精度。此外,金刚石砂轮还具有良好的自锐性,能够在切削过程中不断露出新的切削刃口,保持切削的锋利性。这些性能使得金刚石砂轮在高速切削、重载切削以及难加工材料的切削中表现出色。在精密加工领域,金刚石砂轮发挥着重要作用。由于其高精度和高稳定性的切削性能,金刚石砂轮被普遍应用于光学元件、半导体器件、精密机械零件等高精度产品的加工中。通过精确控制砂轮的粒度和组织结构,可以实现纳米级别的加工精度和表面粗糙度要求,满足高精度产品的加工需求。金刚石砂轮在电镀模具加工中可对模具表面进行精修。云南内圆磨金刚石砂轮供应商

金刚石砂轮的制造技术不断发展,其性能也在逐步提高。无锡平面磨金刚石砂轮品牌

结合剂则将金刚石磨粒牢固地结合在一起,形成稳定的砂轮结构,同时确保磨粒在切削过程中不会脱落。气孔则用于容纳磨削过程中产生的碎屑和冷却液,有助于保持砂轮的清洁和冷却。根据结合剂的不同,金刚石砂轮可分为树脂结合剂砂轮、陶瓷结合剂砂轮、金属结合剂砂轮等,每种类型的砂轮都有其独特的性能和应用场景。金刚石砂轮的制造是一个复杂而精细的过程,包括原料准备、混合、成型、烧结、加工和检测等多个环节。首先,需要选用高质量的金刚石原料,并进行严格的筛选和分级。然后,将金刚石磨粒与结合剂混合均匀,通过特定的成型工艺制成砂轮毛坯。接着,进行高温烧结,使金刚石磨粒与结合剂紧密结合,形成坚固的砂轮结构。之后,对砂轮进行精加工和检测,确保其尺寸精度、表面质量和性能符合标准要求。整个制造过程需要严格控制各个环节的工艺参数,以确保砂轮的质量和性能。无锡平面磨金刚石砂轮品牌