商机详情 -

安徽仿真模拟多目标优化设计

增材制造(AM)虽然提供了巨大的设计自由度,但其制造过程本身极其复杂,涉及热力学、流体动力学、材料相变等多物理场的剧烈变化。打印过程中的热应力积累、变形、翘曲、孔隙率等问题常常导致打印失败或零件性能不达标。因此,工艺仿真已成为增材制造不可或缺的一部分。未来的AM仿真将朝着高精度、全流程的方向发展。仿真软件能够模拟从激光/电子束扫描熔融粉末的微观过程,到整个零件逐层成型的中观尺度,再到打印完成后冷却过程中的宏观变形。通过仿真,工程师可以在实际打印前预测零件可能发生的变形和应力分布,并据此在软件中自动进行几何形状的补偿(变形补偿),或者优化支撑结构的设计和打印路径规划,从而一次性打印出符合要求的合格零件。这不仅节省了昂贵的金属粉末和机器工时,更是实现航空航天、医疗等领域高价值关键部件可靠制造的关键。更进一步,仿真将与在线监测系统结合。实时采集的熔池图像、温度场数据可以与仿真预测结果进行对比,通过AI算法实时调整激光功率、扫描速度等参数,形成一个闭环反馈控制系统,实现自适应、智能化的增材制造,确保每一层打印的质量都处于比较好状态。如何有效地实现不同尺度和不同建模范式(如基于Agent的模型、系统动力学、离散事件仿真)的耦合与集成?安徽仿真模拟多目标优化设计

层流是流体流动的一种基本形态,其特点是流体中的质点沿着平滑的路径作有序、分层的流动,无明显的质点混合和湍动现象。层流存在于自然界和工程实践中,如河流的平稳流动、管道内的液体流动等。仿真模拟层流分析通过数值计算和软件模拟,可以深入了解层流流动的特性和规律,为工程设计和优化提供重要依据。电磁场是物理学中的一个重要概念,它描述了电场和磁场的相互作用和变化规律。电磁场分析是研究电磁现象的重要手段,广泛应用于通信、电力、电子、生物医学等领域。仿真模拟作为一种强大的分析工具,在电磁场分析中发挥着关键的作用,能够帮助我们深入理解电磁现象,预测和优化电磁系统的性能。北京仿真模拟响应谱分析在数字空间构建原型,进行反复测试与验证,大幅缩短研发周期。

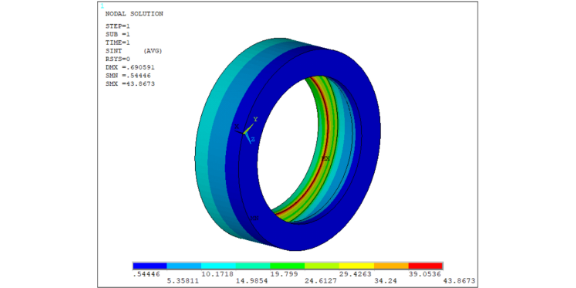

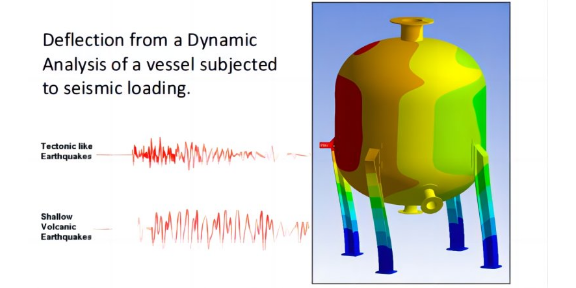

在现代工程领域,仿真模拟技术已成为工程分析的重要工具。通过构建虚拟模型,仿真模拟可以模拟实际工程系统的运行过程,为工程师提供关于系统性能、行为和设计决策的关键信息。本文将探讨仿真模拟在工程分析中的应用,其重要性以及带来的益处。在工程领域,结构分析是一个关键的过程,它确保设计在承受载荷、应力、温度和其他环境因素时能够保持其完整性和性能。仿真模拟作为一种强大的工具,为结构分析提供了有效的手段。通过仿真模拟,工程师可以在设计阶段预测结构的响应和性能,从而优化设计,减少失败的风险,并降低成本。本文将探讨仿真模拟在结构分析中的应用及其重要性。

热传导分析的重要性体现在以下几个方面: 预测热传递行为:仿真模拟可以预测热量在物体内部的传递路径和速度,帮助工程师了解热传导过程中温度分布和热量传递的规律。 优化热设计:通过仿真模拟,工程师可以研究不同材料、结构和热边界条件对热传导性能的影响,从而优化热设计,提高系统的热效率和稳定性。 降低实验成本:仿真模拟可以在计算机上模拟整个热传导过程,减少实验次数和成本,加速产品的开发周期。 指导故障排查:仿真模拟可以帮助工程师分析热传导过程中可能出现的故障和失效模式,为故障排查和维修提供指导。深海环境模拟试验装置,整套系统的能耗水平如何?有哪些节能设计?

工程设计方法:ASMEBPVCSectionVIII的经验方法工程实践中,*****采用的是美国机械工程师学会锅炉及压力容器规范(ASMEBPVC)第VIII卷第1册提供的方法。该方法并非直接求解复杂的临界压力方程,而是基于大量实验数据,采用一套保守的、图表化的经验设计流程。其**是使用几何参数(L/D₀,D₀/t)和材料曲线。设计时,先假设一个厚度t,计算出L/D₀和D₀/t,然后根据筒体长度查取相应的图表。通过D₀/t值在横坐标上找到点,垂直向上与相应的材料线相交,再水平向右读取系数A(应变系数)。随后,根据材料的不同,用系数A在另一张材料特性图上查找系数B(许用应力系数)。**终,许用外压[P]由公式[P]=(B)/(D₀/t)计算得出。这套方法巧妙地规避了复杂的理论推导,通过图表将缺陷影响、材料非线性和安全系数全部隐含其中,安全可靠,便于工程师使用。 如何向非技术背景的决策者或公众有效、清晰地解释复杂的仿真过程和其结果?湖北仿真模拟随机有限元分析

仿真虚拟现实结合,创造沉浸式体验。安徽仿真模拟多目标优化设计

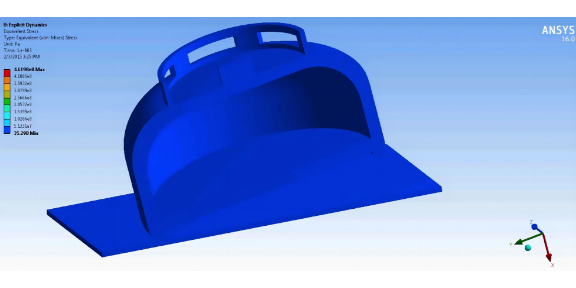

在汽车设计与开发领域,仿真模拟已彻底革新了传统的安全测试方法。通过计算机辅助工程(CAE)技术,工程师可以构建出高度精确的整车数字化模型,其中包括车体结构、动力总成、内饰以及精确的假人模型。在虚拟环境中,可以反复模拟各种极端碰撞场景,如正面碰撞、侧面碰撞、翻滚测试等,而无需销毁任何实体原型车。仿真软件能够计算出碰撞过程中毫秒级别的动态响应,清晰展示车体的变形模式、能量吸收情况、乘员舱的完整性以及安全气囊、安全带等约束系统的保护效果。这使得工程师能够在设计初期就识别出潜在的结构弱点,并对材料选择、截面形状和加强筋布局进行优化,从而在耗费巨资制造物理原型之前就大幅提升车辆的安全性能。这种模拟不仅节省了数以千万计的成本,更将开发周期缩短了数月之久,是现代汽车工业不可或缺的**技术。安徽仿真模拟多目标优化设计