商机详情 -

台州吹塑瓶多少钱

PE吹塑瓶工艺之所以广受青睐,得益于其多重优势。首先,PE材料本身具有重量轻、强度高、耐腐蚀、绝缘性好、无毒无味等特点,非常适合用于食品包装、化工原料储存和液体物料运输等领域。其次,吹塑工艺能够生产各种形状和尺寸的瓶子,满足不同客户的需求。随着技术的不断进步,PE吹塑瓶工艺在质量控制和检测方面也取得了明显进展,确保了产品的稳定性和可靠性。从挤出吹塑到注射吹塑,再到拉伸吹塑,PE吹塑瓶工艺不断演变和创新,以适应市场需求的不断变化。如今,高性能塑料和新型吹塑技术的不断涌现,更是为PE吹塑瓶工艺的发展注入了新的活力。定期检查PET管胚模具,确保生产安全。台州吹塑瓶多少钱

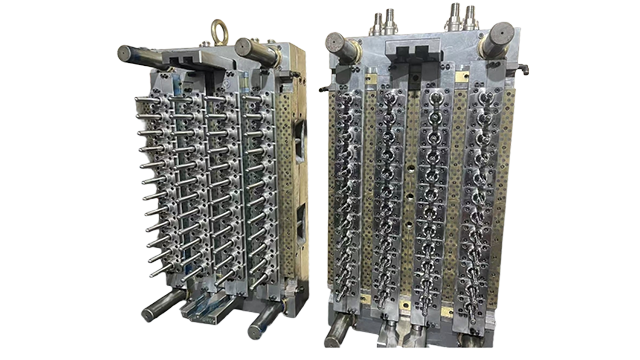

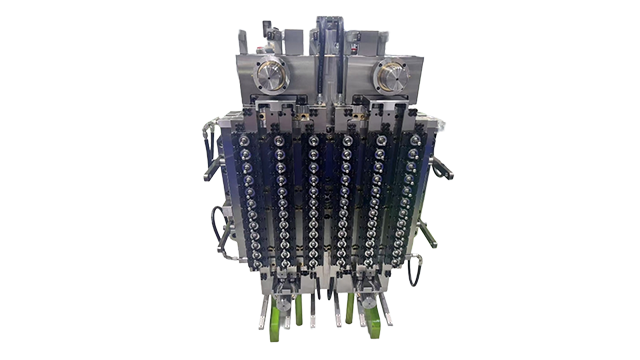

PET瓶胚模具工艺还涉及模具的调试和使用。在模具投入使用前,需要进行预热和调试,确保模具温度、压力等参数符合生产标准。注塑过程中,需要严格控制注射压力、注射速度、模具温度和熔体温度等工艺参数,以获得高质量的瓶胚。模具的维护和保养同样不可忽视,定期清理模具表面,检查模具水路是否畅通,以及模具型腔是否有磨损或损伤,都是确保模具长期稳定使用的重要措施。随着PET瓶市场的不断扩大,瓶胚模具技术也在不断创新和发展,如采用更先进的模具材料和制造工艺,以及引入自动化和智能化技术,以提高PET瓶的制造精度和生产效率,满足市场对高质量PET瓶的需求。兰溪吹塑瓶厂定制PET管胚模具,满足不同客户需求。

在PET塑料瓶胚模具的设计与制造过程中,每一个环节都至关重要。从初期的产品概念设计,到模具的三维建模、材料选择、精密加工,再到后期的组装调试和质量检测,每一步都需要严格把控。设计团队需要根据客户的需求和瓶胚的用途,精确计算模具的尺寸、形状和壁厚,以确保瓶胚在吹塑成型后能符合预定的标准。同时,模具的冷却系统设计也极为关键,它直接影响到瓶胚的冷却速度和成品的质量。因此,专业的模具制造商通常会投入大量的研发资源和技术力量,以不断提升PET塑料瓶胚模具的制造水平和生产效率,从而满足市场日益多样化的需求。

管胚工艺作为一种先进的制造技术,在现代工业制造领域中发挥着至关重要的作用。它主要以管材为原材料,通过一系列精密的机械操作和热处理工艺,将原始的管材加工成具有特定形状和尺寸要求的管胚。这一过程中,不仅要求操作者对机械设备有深入的了解和熟练的操作技能,还需要对材料的物理和化学性质有充分的把握。管胚工艺的优势在于其能够高效、准确地生产出符合设计要求的零部件,提升了产品的质量和生产效率。同时,该工艺还具有良好的灵活性和适应性,能够满足不同行业、不同产品的个性化需求。无论是航空航天领域的精密导管,还是汽车制造中的复杂油管,管胚工艺都能够提供可靠的解决方案,为现代工业的发展提供了有力的支持。PET管胚模具采用特殊合金,提升强度。

在塑料吹塑瓶加工行业中,技术创新与可持续发展日益受到重视。为了响应环保号召,许多企业开始采用生物降解塑料或回收塑料作为原料,以减少对环境的负担。同时,自动化和智能化技术的应用也在不断提升生产效率,减少人力成本。例如,通过引入先进的机器人系统和智能控制系统,可以实现从原料投入到成品输出的全程自动化,不仅提高了生产精度,还降低了能耗。针对特定市场需求,如食品包装、化妆品容器等,企业还不断研发新型吹塑技术和特殊表面处理工艺,以增强产品的阻隔性、透明度或美观度。这些努力不仅推动了行业的转型升级,也为消费者带来了更加安全、环保、多样化的塑料吹塑瓶产品。定制PET管胚模具,解决生产瓶颈。PET管胚模具配件价格

PET管胚模具精细调试,确保生产顺畅。台州吹塑瓶多少钱

PET塑料瓶胚模具工艺是塑料模具加工中的一项关键技术,它对于PET瓶胚的成型质量和生产效率具有重要影响。PET瓶胚模具的设计、制造和调试过程都需要高度专业化的知识和技能。首先,在模具设计方面,需要充分考虑PET材料的特性,如亲水性、热稳定性和分子量变化等,以确保模具结构能够满足PET瓶胚的成型要求。模具的型腔尺寸、精度和表面光洁度等都需要严格控制,以保证PET瓶胚的尺寸精度和表面质量。在模具制造过程中,需要采用高精度的加工设备和工艺,如数控加工、电火花加工和抛光等,以确保模具的制造精度和表面质量。在模具调试方面,需要对模具的加热、冷却和注塑等工艺参数进行精确控制,以优化PET瓶胚的成型效果和生产效率。通过科学的模具设计和制造工艺,以及精确的调试技术,PET塑料瓶胚模具工艺能够生产出高质量的PET瓶胚,为后续的吹塑成型和包装应用提供坚实的基础。台州吹塑瓶多少钱