商机详情 -

江苏生铁铸件推荐厂家

铸铁铸件的石墨形态决定其性能,片状石墨铸铁耐磨性好,球状石墨铸铁强度高。铸铁是一种以铁、碳和硅为主要成分的合金,其中石墨的形态是影响其性能的关键因素。片状石墨铸铁(即灰铸铁)中,石墨呈片状分布于金属基体中,这些片状石墨虽然会割裂金属基体,降低铸铁的强度和韧性,但在摩擦过程中,石墨可以起到润滑作用,减少摩擦系数,同时石墨脱落留下的微小凹坑可以储存润滑油,因此灰铸铁具有良好的耐磨性,适用于制造机床导轨、制动盘、轴承座等需要承受摩擦的部件。球状石墨铸铁(即球墨铸铁)通过球化处理使石墨呈球状分布,球状石墨对金属基体的割裂作用减小,能够充分发挥金属基体的力学性能,因此球墨铸铁具有较高的强度和韧性,其抗拉强度可达 400 - 900MPa,伸长率可达 2% - 18%,接近铸钢的性能,适用于制造汽车曲轴、连杆、后桥壳等承受载荷和冲击的部件。此外,还有可锻铸铁(石墨呈团絮状)和蠕墨铸铁(石墨呈蠕虫状),它们的性能介于灰铸铁和球墨铸铁之间,适用于不同的使用场景。熔模铸造生产的铸件尺寸精度高,可直接用于装配,广泛应用于航空发动机叶片制造。江苏生铁铸件推荐厂家

铸造过程中的金属液流动性不足会导致铸件出现浇不足、冷隔等缺陷。金属液的流动性是指熔融金属在模具型腔中流动的能力,它是影响铸件成型质量的重要因素。流动性不足时,金属液无法充满整个模具型腔,会导致铸件出现浇不足缺陷,即铸件形状不完整,部分结构缺失;当金属液在流动过程中温度降低过快,前后两股金属液在型腔中相遇时无法完全融合,会形成冷隔缺陷,表现为铸件表面或内部出现不规则的缝隙或接痕,影响铸件的密封性和力学性能。金属液流动性不足的原因主要包括金属液温度过低、成分不合理、模具温度过低、浇注系统设计不当等。金属液温度过低会使其粘度增,流动阻力增加;金属成分中合金元素含量不合适,如硅、锰等元素不足,会降低金属液的流动性;模具温度过低会使金属液在接触模具后迅速冷却,流动性急剧下降;浇注系统设计不合理,如浇道截面过小、弯道过多,会增加金属液的流动阻力。为了避免这些缺陷,需要合理控制金属液温度和成分,预热模具,优化浇注系统设计,以提高金属液的流动性。江苏QT500铸件厂家直销连续铸造技术可实现铸件的自动化生产,适用于型材、板材等产品。

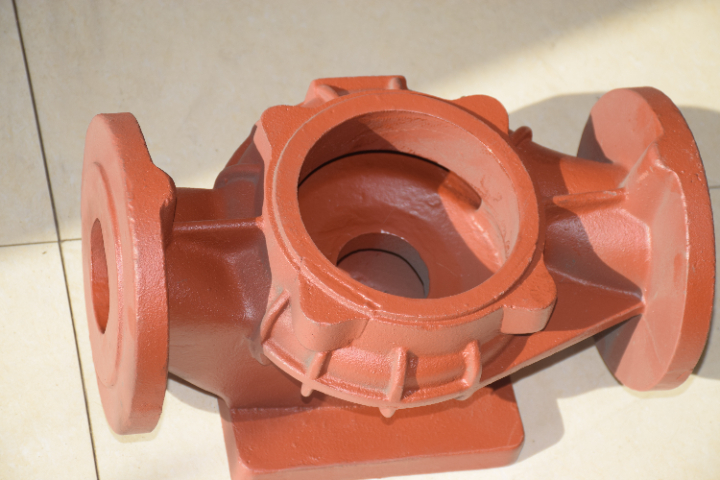

铸件是通过铸造工艺将熔融金属注入模具后冷却成型的金属制品。铸造工艺的流程包括金属熔炼、模具制备、浇注、冷却和脱模等环节。首先,将金属原材料如铸铁、铸钢、铝合金等在熔炉中加热至熔融状态,去除杂质并调整成分以满足性能要求;然后,将制备好的模具清理干净并涂刷脱模剂,确保铸件成型后能顺利取出;接着,将熔融金属通过浇注系统注入模具型腔,这个过程需要控制浇注速度和温度,避免出现浇不足、冷隔等缺陷;之后,熔融金属在模具内自然或强制冷却,逐渐凝固成型;,待铸件冷却到一定温度后进行脱模,再经过清理、打磨、热处理等后续加工,得到终的铸件产品。铸件能够实现复杂形状的一次成型,减少后续加工工序,因此在工业生产中被应用,小到精密零件,到重型机械部件,都可以通过铸造工艺制造。

计算机模拟技术(如 CAST 软件)可预测铸件的成型过程,优化铸造工艺参数。传统的铸造工艺设计主要依靠经验和试错法,不周期长、成本高,而且难以保证铸件质量,计算机模拟技术的出现改变了这一现状。CAST 软件等铸造模拟软件基于传热学、流体力学、金属学等理论,通过建立数学模型,对铸件的充型、凝固、冷却等过程进行数值模拟,能够直观地显示金属液在模具型腔中的流动状态、温度场分布、应力分布等,预测铸件可能出现的气孔、缩孔、裂纹等缺陷的位置和原因。根据模拟结果,技术人员可以对铸造工艺参数进行优化,如调整浇注温度、浇注速度、模具温度、冷却系统布局等,以避免缺陷的产生。例如,通过模拟发现铸件某部位存在缩孔缺陷,可以调整该部位的浇冒口设计或增加冷铁,改善凝固条件;通过模拟金属液的充型过程,可以优化浇注系统设计,使金属液平稳充型。计算机模拟技术缩短了铸造工艺的开发周期,降低了生产成本,提高了铸件质量,已成为现代铸造生产中不可或缺的技术手段。铝硅合金铸件具有良好的铸造性能和耐磨性,是汽车发动机活塞的常用材料。

精密铸造(如失蜡铸造)可生产形状复杂、表面粗糙度低的铸件,减少加工量。精密铸造是一种先进的铸造工艺,失蜡铸造是精密铸造的典型,其工艺流程包括制作蜡模、组装蜡模、涂挂耐火涂料、撒砂、干燥硬化、脱蜡、焙烧、浇注、清理等环节。失蜡铸造采用蜡模复制铸件的形状,蜡模可以精确制作出复杂的花纹、内腔、薄壁等结构,因此能够生产出形状复杂的铸件,如飞机发动机的涡轮叶片、汽轮机的叶片、艺术品等,这些铸件采用传统铸造方法难以成型,或需要量的后续加工。同时,失蜡铸造的铸型表面光滑,铸件的表面粗糙度可达 Ra1.6μm 以下,尺寸公差可达 ±0.05 毫米,能够满足高精度零件的要求,减少了后续机械加工的工作量,甚至可以实现 “近净成形”,直接使用。精密铸造不提高了铸件的质量和精度,还降低了生产成本,缩短了生产周期,在航空航天、医疗器械、精密仪器等领域得到了应用。灰铸铁铸件因成本低、减震性好,常用于机床底座、发动机缸体等部件。上海泵盖铸件哪家便宜

铸件的螺纹、凹槽等细节结构需在模具设计时预留,减少后续加工难度。江苏生铁铸件推荐厂家

铸件的飞边、毛刺需通过清理工序去除,避免装配时划伤或影响精度。铸件在铸造过程中,由于模具分型面之间存在间隙、合模力不足等原因,金属液会在分型面处形成飞边;在铸件的浇冒口、棱角等部位也会产生毛刺,飞边和毛刺不影响铸件的外观质量,还会在装配过程中划伤操作人员或其他零件,影响装配精度和设备的正常运行。因此,铸件的清理工序是铸造生产中不可或缺的环节。清理飞边和毛刺的方法包括人工清理、机械清理和化学清理等,人工清理适用于小批量、形状复杂的铸件,通过锉刀、砂纸等工具去除飞边和毛刺,但效率低、劳动强度;机械清理适用于批量生产,常用的设备有滚筒清理机、抛丸清理机、砂带打磨机等,能够高效地去除飞边和毛刺,提高清理质量;化学清理适用于某些特定材料的铸件,通过化学溶液腐蚀去除飞边和毛刺,但应用范围较窄。清理后的铸件表面光滑、尺寸精确,能够保证装配顺利进行,提高设备的可靠性和使用寿命。江苏生铁铸件推荐厂家