商机详情 -

深圳CSC系列伺服驱动器

伺服驱动器是一种高精度电机控制装置,通过接收控制信号并驱动伺服电机实现精确的位置、速度和扭矩控制。其关键功能在于将弱电控制信号转换为强电功率输出,同时通过编码器等反馈装置构成闭环控制系统,实时修正电机运行误差。现代伺服驱动器普遍采用数字信号处理器(DSP)作为控制关键,结合矢量控制算法,可实现 0.1% 以内的速度控制精度和微米级的位置定位。在工业自动化领域,伺服驱动器的响应速度直接影响设备生产效率,高级产品的阶跃响应时间可控制在 1ms 以内,满足高速精密加工需求。此外,它还集成了过流、过压、过热等多重保护机制,确保在复杂工况下的系统稳定性。多轴伺服驱动器集成度高,节省安装空间,简化自动化系统布线。深圳CSC系列伺服驱动器

伺服驱动器在机器人领域的应用需满足轻量化、高功率密度的要求,例如协作机器人关节驱动器,通常集成电机、减速器、编码器和驱动器于一体,形成模块化关节单元。这类驱动器体积小巧,重量只几百克,功率密度可达 5kW/kg 以上,同时具备高精度力矩控制能力,通过力矩传感器反馈实现柔顺控制,避免人机碰撞时造成伤害。在工业机器人中,多轴伺服驱动器需实现复杂的运动学解算,支持笛卡尔空间轨迹规划,确保机器人末端执行器沿预定路径平滑运动,轨迹精度可达 ±0.02mm。直流伺服驱动器这款伺服驱动器支持多种编码器接口,兼容不同类型的电机。

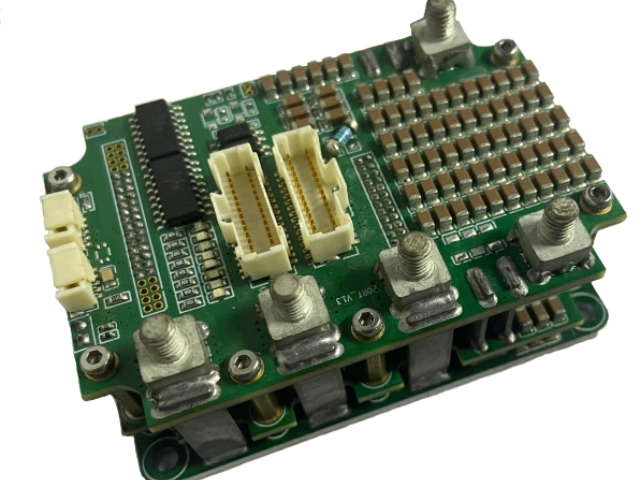

伺服驱动器的小型化趋势满足了设备集成化需求。随着功率器件和控制芯片的集成度提升,现代驱动器体积较十年前缩小了 50% 以上,例如 2kW 驱动器可实现 100mm×150mm×80mm 的紧凑尺寸,便于安装在空间受限的设备内部。模块化设计也是重要发展方向,将电源模块、控制模块、驱动模块分离,用户可根据需求灵活组合,降低维护成本。此外,无外壳设计(裸露式 PCB)的驱动器在散热条件良好的情况下进一步减小了体积,特别适用于嵌入式设备。小型化并未丢失性能,新一代产品在相同体积下的输出功率较传统方案提升 30%,满足了精密设备的高功率密度需求。

伺服驱动器杰出性能的基石在于其层层嵌套、高速运算的“三环控制”结构,即从内到外的电流环、速度环和位置环。内层是电流环(也称为扭矩环),它是响应非常快的环路。其作用是精确控制输出给电机绕组的电流大小,从而直接控制电机产生的扭矩。电流环的反馈来自于安装在驱动器内部的电流传感器(如霍尔传感器),其带宽极高,能实现对电流的瞬时调节,是电机力矩响应的根本保障。中间层是速度环,它以电流环为基础。速度环的给定是目标速度,反馈则来自于编码器测得的实际速度(通常由位置差分计算得出)。速度环控制器根据速度误差计算出所需的目标扭矩,并将其作为指令传递给内层的电流环。外层是位置环,它是响应相对较慢但精度高的环路。位置环的给定是目标位置,反馈是编码器测得的实际位置。位置环控制器计算出跟随误差后,输出一个目标速度指令给中间的速度环。这三环紧密协作,内环为外环提供基础保障,外环为内环提供指令目标,共同确保了系统的高动态响应和高稳态精度。通过优化电流控制,伺服驱动器有效减少了电机发热,延长了使用寿命。

伺服驱动器的环境适应性设计决定了其在复杂工况下的可靠性。工业级产品通常具备宽温工作能力,可在 - 25℃至 70℃环境中稳定运行,部分特种型号甚至能适应 - 40℃的极端低温。在防尘防潮方面,驱动器外壳多采用 IP20 防护等级,关键接口配备防水连接器,满足车间潮湿环境的使用需求。抗电磁干扰(EMC)设计同样重要,通过优化 PCB 布局、增加滤波器、采用屏蔽外壳等措施,使驱动器能承受 10V/m 的辐射电磁场干扰,同时自身的电磁辐射符合 EN 61800-3 标准,避免对周边设备造成干扰。采用先进算法的伺服驱动器,能快速响应指令,明显提升设备加工精度。中山大电流输入伺服驱动器有哪些

伺服驱动器通过总线通信接口,实现多轴同步控制,满足复杂运动需求。深圳CSC系列伺服驱动器

编码器接口技术是伺服驱动器实现高精度控制的关键。除传统的增量式和绝对式编码器外,现代驱动器已支持 Resolver(旋转变压器)、Hall 传感器等多种反馈器件,并内置信号解码电路。为消除长距离传输的信号衰减,高级产品采用差分信号传输方式,编码器线缆长度可达 50 米以上。部分驱动器还具备编码器误差补偿功能,可通过软件修正安装偏心、相位偏差等引起的测量误差,进一步提升定位精度。在安全要求较高的场合,双通道编码器接口设计可实现反馈信号的冗余校验,确保在单一通道故障时系统仍能安全运行。深圳CSC系列伺服驱动器