商机详情 -

Cp系列伺服驱动器厂家直销

编码器接口技术是伺服驱动器实现高精度控制的关键。除传统的增量式和绝对式编码器外,现代驱动器已支持 Resolver(旋转变压器)、Hall 传感器等多种反馈器件,并内置信号解码电路。为消除长距离传输的信号衰减,高级产品采用差分信号传输方式,编码器线缆长度可达 50 米以上。部分驱动器还具备编码器误差补偿功能,可通过软件修正安装偏心、相位偏差等引起的测量误差,进一步提升定位精度。在安全要求较高的场合,双通道编码器接口设计可实现反馈信号的冗余校验,确保在单一通道故障时系统仍能安全运行。精确的转矩控制是伺服驱动器在张力控制应用中的关键优势。Cp系列伺服驱动器厂家直销

伺服驱动器的多轴同步控制技术拓展了其在复杂设备中的应用。通过工业总线实现的分布式时钟同步,可使多轴驱动器的同步误差控制在 1 微秒以内,满足印刷机、包装机等设备的高精度协同需求。电子齿轮同步功能允许从轴跟随主轴按设定比例运动,比例系数可通过参数动态调整,实现柔性化生产。对于需要复杂轨迹规划的应用,如机器人焊接路径,驱动器支持基于电子凸轮的同步控制,通过预设的凸轮曲线实现主从轴的非线性联动,大幅简化了机械结构设计,提升了设备的灵活性和响应速度。湛江插针式伺服驱动器哪个好在包装机械中,伺服驱动器的同步控制确保了产品包装的一致性和稳定性。

伺服驱动器的散热设计直接影响其长期运行稳定性。由于驱动器在能量转换过程中会产生功率损耗(通常为额定功率的 3%-5%),这些损耗以热量形式释放,若散热不及时会导致器件温度升高,影响控制精度甚至引发故障。主流散热方案包括自然冷却和强制风冷两种:小功率驱动器(通常≤1kW)多采用铝制散热片自然散热,结构紧凑且无噪音;大功率驱动器则配备温控风扇,当温度超过设定阈值时自动启动,确保模块工作温度维持在 - 10℃至 55℃的理想区间。部分高级产品还采用了热管散热技术,通过真空密封管内的工质相变传递热量,散热效率较传统方案提升 40% 以上。

伺服驱动器的参数整定是实比较好控制性能的关键步骤。参数包括比例增益(Kp)、积分时间(Ti)、微分时间(Td)等 PID 调节器参数,以及电机惯量比、速度环带宽等机械特性参数。传统整定方法需要工程师根据经验手动调整,过程繁琐且精度有限;现代伺服驱动器普遍配备自动整定功能,通过电机空载运行时的响应曲线自动计算适合的参数,大幅简化了调试流程。部分高级产品还支持模型参考自适应控制(MRAC),能在负载变化时实时调整参数,确保系统始终保持动态性能。例如在机器人抓取不同重量物体时,驱动器可自动补偿惯量变化,避免出现震荡或超调。高精度伺服驱动器在半导体制造设备中,实现微米级定位控制。

伺服驱动器的调试过程是发挥其性能的关键环节,通常包括参数初始化、电机识别、增益调整等步骤。现代驱动器多配备专门的调试软件,通过 USB 或以太网连接后,工程师可图形化监控电机运行曲线,实时调整位置环、速度环、电流环参数。自动增益调整功能可通过阶跃响应测试,快速确定基础参数,但针对高精度设备,仍需手动微调以优化动态性能。在多轴联动系统中,还需进行电子齿轮比设置和同步控制调试,确保各轴运动协调一致。调试完成后,参数可保存至驱动器内部存储或外部文件,便于批量复制到同型号设备,提高量产调试效率。低压伺服驱动器适用于移动机器人等设备,兼具高效能与安全特性。汕头微型伺服驱动器常见问题

采用先进算法的伺服驱动器,能快速响应指令,明显提升设备加工精度。Cp系列伺服驱动器厂家直销

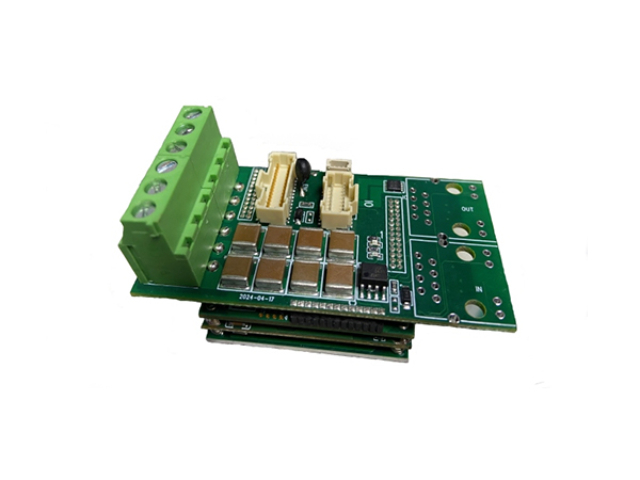

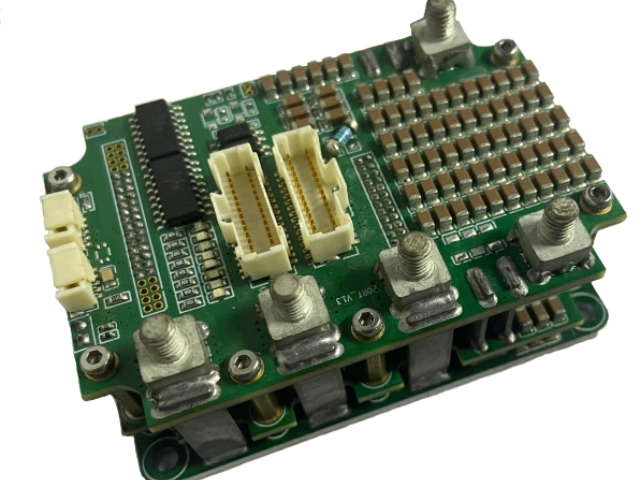

一个典型的伺服驱动器内部集成了多个精密的电子功能模块,共同协作以实现其复杂控制任务。首先是关键的功率转换模块,通常采用先进的绝缘栅双极型晶体管(IGBT)构成的三相逆变桥。它负责将输入驱动器的工频交流电或直流电,通过脉冲宽度调制(PWM)技术,转换为频率和电压均可调的三相交流电,以高效驱动伺服电机。其次是关键控制单元,包括一个高性能的数字信号处理器(DSP)或微处理器(MCU),它是驱动器的运算中心,负责执行所有控制环路(位置环、速度环、电流环)的计算、处理反馈信号、与上位机通讯以及执行故障诊断。第三是反馈信号接口电路,用于接收并解码来自编码器的差分信号(如A+/A-, B+/B-, Z+/Z-),将其转换为处理器可识别的数字位置和速度信息。此外,驱动器还包含电源转换电路(为内部各芯片提供低压直流电)、通讯接口模块(如EtherCAT、PROFINET、CANopen等)以及输入输出(I/O)接口,用于连接外部控制信号、限位开关和制动电阻等设备。Cp系列伺服驱动器厂家直销