商机详情 -

广东CSC系列伺服驱动器工艺

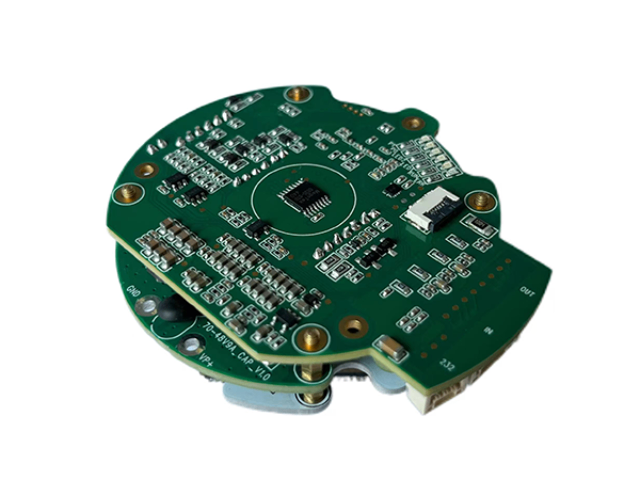

在机器人领域的应用实例:在机器人领域,祯思科科技的伺服驱动器得到了 且深入的应用,为机器人的精细动作和智能控制提供了关键支持。以智能人型机器人为例,其关节电机的精确控制对于机器人实现灵活、自然的动作至关重要。该公司的伺服驱动器通过高度集成的控制算法和快速的数据处理能力,能够实时、精细地控制关节电机的旋转角度、速度和扭矩,使得机器人在行走、抓取物体、做出各种复杂动作时,都能表现出极高的流畅性和精细度。在医疗领域的达芬奇手术机器人中,伺服驱动器更是发挥着无可替代的作用。手术机器人需要进行极其精细的操作,以确保手术的安全性和准确性。伺服驱动器凭借其 的位置控制精度和稳定的运行性能,能够精确控制机械臂的每一个动作,使医生在远程操作时,仿佛自己的双手直接在患者体内进行手术,极大地提高了手术的精度和成功率,为医疗技术的进步做出了重要贡献。模块化伺服驱动器安装便捷,便于维护升级,适应生产线快速调整与扩展需求。广东CSC系列伺服驱动器工艺

伺服驱动器的安全功能在自动化系统中至关重要。国际标准 IEC 61800-5-2 定义了驱动器的安全完整性等级(SIL)和安全功能,包括安全转矩关闭(STO)、安全停止 1(SS1)、安全限速(SLS)等。STO 功能可在紧急情况下切断电机输出转矩,防止设备意外运动;SS1 则能控制电机按预设减速曲线安全停止,避免机械冲击。高级伺服驱动器通过双通道安全电路设计,确保在单一故障情况下仍能触发安全功能,达到 SIL2 或 PLd 的安全等级。这些功能在协作机器人、食品包装机械等与人机交互密切的设备中尤为重要,可有效降低安全事故风险。广东CSC系列伺服驱动器工艺伺服驱动器的数字化设计,使其调试过程更加简单直观,降低了维护成本。

伺服驱动器的电源架构直接影响其输出性能。主流产品采用 AC-DC-AC 的两级变换结构,前级整流电路将交流电转换为直流母线电压,后级逆变电路通过 PWM 控制输出三相交流电驱动电机。对于电网电压波动较大的场景,部分驱动器配备主动式功率因数校正(PFC)电路,可将功率因数提升至 0.98 以上,减少谐波污染。在直流母线设计上,采用大容量电解电容或薄膜电容存储能量,既能稳定电压,又能吸收电机制动时产生的回馈能量。针对多轴系统,共用直流母线方案可实现能量在各轴间的互补利用,整体节能效果提升 10%-15%。

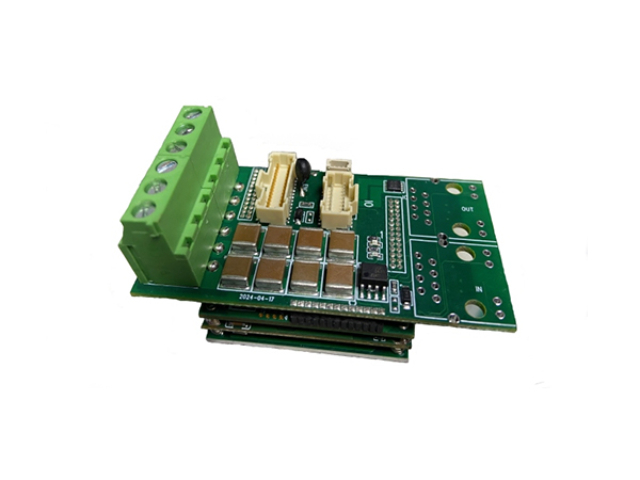

通讯接口是伺服驱动器实现网络化控制的关键组件。传统伺服驱动器多采用脉冲 + 方向信号的控制方式,而现代产品普遍集成了 EtherCAT、PROFINET、Modbus 等工业总线接口,支持实时数据传输和远程参数配置。EtherCAT 总线因其 100Mbps 的传输速率和微秒级的同步精度,成为高级伺服系统的优先选择通讯方案,可实现多轴驱动器的精确协同控制。通过工业以太网,伺服驱动器能与 PLC、HMI 等上位机形成闭环控制网络,工程师可在监控系统中实时监测电机运行参数(如电流、温度、转速),并进行远程诊断与维护,大幅降低了设备停机时间。伺服驱动器通过参数优化,可匹配不同品牌电机,增强设备兼容性与选型灵活性。

伺服驱动器的智能化发展推动了工业 4.0 的进程。通过内置传感器和边缘计算能力,现代驱动器可实现设备健康状态监测(PHM),预测轴承磨损、绝缘老化等潜在故障,并提前发出维护预警。人工智能算法的引入使驱动器具备自适应学习能力,例如通过分析历史运行数据优化控制参数,在不同工况下自动调整输出特性。部分厂商还开发了数字孪生功能,将驱动器的实时运行数据映射到虚拟模型中,工程师可在虚拟环境中进行参数调试和故障模拟,大幅缩短现场调试时间。这些智能化功能使伺服驱动器从单纯的执行器件升级为工业物联网中的智能节点,为智能制造提供了底层数据支撑。伺服驱动器与 PLC 协同工作,构成闭环控制系统,提升设备运行可靠性。广东CSC系列伺服驱动器工艺

伺服驱动器具备过载保护功能,可有效避免电机因负载过大而损坏。广东CSC系列伺服驱动器工艺

随着工业4.0和智能制造的推进,现代伺服驱动器已不再是单独的控制单元,而是高度网络化的节点。传统的脉冲控制方式正迅速被现场总线和工业以太网通讯所取代。主流的实时工业以太网协议如EtherCAT、PROFINETIRT、Powerlink、SERCOSIII等,以其极高的数据传输速率、极低的通信抖动和精确的同步机制,使得一个主站可以同时控制数十甚至上百个轴,实现复杂的多轴同步运动控制,如电子凸轮、电子齿轮和龙门同步。通过网络化集成,所有驱动器的参数设置、控制指令下发、状态监控、故障诊断和数据采集都可以在一根网线上完成,极大地简化了系统布线,提高了系统的模块化程度、可扩展性和维护效率。此外,支持OPCUA、MQTT等物联网协议的驱动器还能直接将数据上传至云端或MES系统,为实现预测性维护和数字化工厂奠定了坚实基础。广东CSC系列伺服驱动器工艺