商机详情 -

重庆储能精密压铸公司

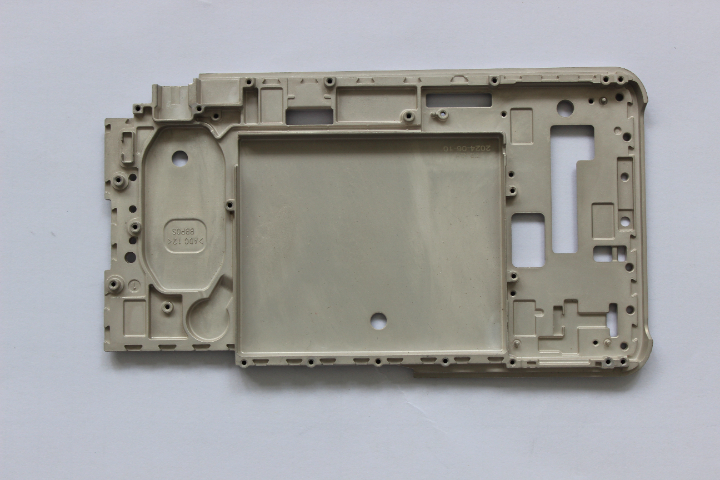

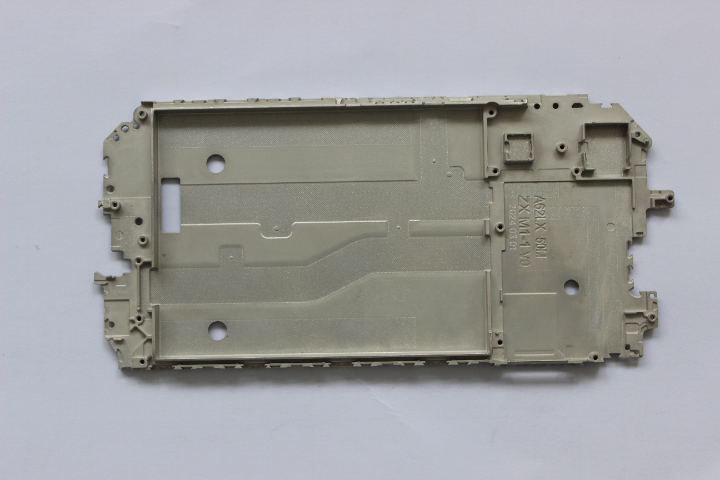

在压铸过程中,型芯和滑块的应用使得铸件具有更加复杂的形状和细节。型芯主要用于制造铸件内部的孔洞和开口,而滑块则可以用于制造倒凹表面。虽然使用型芯和滑块会增加压铸的成本和循环时间,但它们对于生产高质量、高复杂度的铸件至关重要。因此,在设计和制造压铸模具时,需要根据铸件的具体要求来选择合适的型芯和滑块。压铸模具的材料特性对于其使用寿命和性能至关重要。由于压铸过程中模具需要承受高温和高压的作用,因此模具材料需要具备良好的抗热振性、柔软性、淬透性、切削性、抗热裂性、焊接性和可用性。同时,模具材料还需要具备较低的成本,以降低开模成本和提高经济效益。通常,用于压铸的模具材料是坚硬的工具钢,这种材料能够承受巨大的内部压力并保持较长的使用寿命。匠心独运,精密压铸创造美好未来。重庆储能精密压铸公司

精密压铸的成本控制是压铸厂家需要关注的重要问题。为了降低生产成本,压铸厂家需要从多个方面入手。首先,优化生产流程与工艺参数可以降低材料消耗与能源消耗;其次,提高模具的使用寿命与稳定性可以降低模具更换与维修成本;然后,加强供应链管理可以降低原材料采购成本。这些措施将有助于提高精密压铸的市场竞争力与盈利能力。精密压铸的生产离不开精密的压铸模具。模具由覆盖部分和活动部分组成,分型线处确保铸件精确成型。在热室压铸中,熔融金属通过浇口进入模具,而在冷室压铸中,则是通过注射口。模具的设计考虑了铸件脱模的便捷性,确保铸件在打开模具时留在活动部分,由推杆推出。推杆的数量和位置经过精心计算,确保在推出铸件时不会损坏。重庆储能精密压铸公司压铸精确度高,产品质量更有保障。

精密压铸的制造过程体现了现代工业技术的精湛与高效。从熔融金属的注入到模具的闭合,再到高压下的成型,每一步都需要严格的操作和控制。精密压铸的高精度不只体现在其形状和尺寸上,更体现在其内部结构的致密性和均匀性上。这种精密铸造的特性使得精密压铸在承受复杂载荷和恶劣环境时,能够保持稳定的性能。此外,精密压铸还具有良好的可加工性和可焊接性,便于后续的加工和组装。精密压铸在汽车工业中的应用尤为普遍。汽车轮毂、发动机支架、传动系统部件等关键部位,都离不开精密压铸的支撑。压铸铝合金轮毂以其轻量化、高的强度、耐腐蚀等优点,成为现代汽车的重要部件。精密压铸的高精度和稳定性,保证了汽车行驶的安全性和舒适性。同时,精密压铸的批量生产也降低了汽车制造成本,提高了生产效率。

在压铸过程中,模具的维护和保养也至关重要。模具在长时间的使用过程中会出现磨损和侵蚀等缺陷,这些缺陷会影响铸件的质量和模具的寿命。因此,定期对模具进行检查、清洁和维修是必要的。通过及时的维护和保养,可以延长模具的使用寿命并提高精密压铸的质量。精密压铸的缺陷控制和检测也是生产过程中的重要环节。在压铸过程中可能会出现各种缺陷,如热裂、热疲劳、气孔和夹杂物等。这些缺陷不只会影响铸件的质量和性能,还可能导致生产过程中的中断和浪费。因此,采用有效的缺陷控制和检测方法对于提高精密压铸的质量和降低生产成本具有重要意义。常见的缺陷控制方法包括优化工艺参数、改进模具设计和加强原材料的质量控制等。追求好的,精密压铸不断突破。

精密压铸是通过高压压铸工艺制成的,这一工艺主要包括模具准备、填充、注射和落砂四个步骤。在模具准备阶段,向模腔内喷上润滑剂,有助于控制模具温度和铸件脱模。随后,熔融金属在高压下被注射进模具,填充完毕后保持压力直至铸件凝固。落砂过程则涉及分离残渣,确保铸件质量。精密压铸常需经过二次加工以达到特定要求,如钻孔、抛光等。这些加工步骤能完善铸件结构,满足复杂设计需求。落砂后,精密压铸需经过严格检查以发现缺陷。滞流和冷疤是常见缺陷,可能由多种因素引起,如模具温度不足、金属杂质等。精密压铸,打造行业旗杆。重庆储能精密压铸公司

严格把控品质,精密压铸值得信赖。重庆储能精密压铸公司

在压铸过程中,模具可能会因为温度变化过大而产生热裂。这是因为模具在高温和低温之间频繁切换,导致材料内部产生应力。热裂不只影响模具的寿命,还可能导致铸件出现缺陷。为了防止热裂,模具材料必须具有良好的抗热裂性,并且在使用过程中需要控制温度变化的速度。压铸模具的维护与保养对于延长其使用寿命至关重要。在每次压铸循环后,需要清理模具表面和分型线处的残留金属。同时,要定期检查模具的磨损和侵蚀情况,及时更换磨损严重的部件。此外,模具的存放环境也需要注意,避免潮湿和腐蚀。重庆储能精密压铸公司