商机详情 -

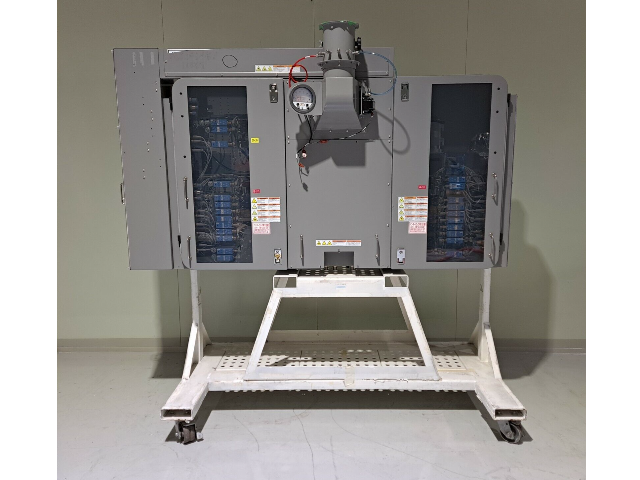

上海九展TEL射频产生器批发

半导体设备电源提供定制化服务,以满足不同客户的特定需求。半导体制造工艺复杂多样,不同的设备和工艺对电源的要求各不相同。因此,半导体设备电源制造商通常提供定制化服务,根据客户的工艺参数和设备要求,设计和制造符合特定需求的电源。例如,对于高精度的光刻设备,可以定制高稳定性和高精度的电源;对于高功率的等离子体刻蚀设备,可以定制高功率和高可靠性的电源。这种定制化服务不仅提高了设备的性能和适应性,还减少了客户的投资成本,为客户提供了一站式的电源解决方案。通过与客户的紧密合作,半导体设备电源制造商能够确保电源与客户的设备和工艺完美匹配,提高生产效率和产品质量。半导体零件的制造优势主要体现在其高度精密的生产工艺和严格的质量控制上。上海九展TEL射频产生器批发

半导体设备电源作为半导体设备的关键配套部件,主要功能是为设备运行提供持续、稳定的电能支持,确保设备各模块正常工作。由于半导体设备在制造过程中对电压、电流的稳定性要求极高,微小的电能波动都可能影响芯片制造精度,因此半导体设备电源需具备精确的电能调节能力,能够根据设备不同工况,实时调整输出的电压和电流参数,维持电能供应的稳定性。无论是光刻设备、蚀刻设备还是薄膜沉积设备,其精密的机械动作和电气控制都依赖半导体设备电源提供的可靠电能,一旦电源出现故障或电能供应不稳定,可能导致制造流程中断、产品报废,因此它是保障半导体设备连续、高效运行的基础。TEL内衬供应商静电卡盘通过保障晶圆加工的稳定性和精度,能有效助力半导体制造企业提升产品良率,并间接降低生产成本。

半导体设备在运行过程中,既具备高效的生产能力,又拥有一定的灵活适配性,能够满足不同场景下的生产需求。从生产效率来看,先进的半导体设备通过自动化控制系统和优化的工艺流程,可实现连续不间断的晶圆加工,大幅缩短单颗芯片的生产周期,同时提高单位时间内的晶圆处理数量,帮助芯片制造企业提升整体产能;从灵活适配性来讲,许多半导体设备支持多种工艺参数的调整和不同规格晶圆的兼容,当企业需要切换生产不同类型或不同制程的芯片时,无需大规模更换设备,只需对设备参数进行相应调整,即可快速适应新的生产需求。这种高效与灵活兼具的特点,使得半导体设备能够在保证生产效率的同时,降低企业的生产转型成本,增强企业对市场变化的响应能力。

随着半导体制造向更先进制程、更大晶圆尺寸发展,半导体加热器通过技术升级持续提升温控精度与场景适配性。在温控精度方面,新一代半导体加热器引入了智能温控算法,结合多区域单独温控技术,可对加热区域进行分区温度调节,适配复杂工艺的多温度段需求;同时,采用更灵敏的温度传感器,缩短温度响应时间,实现对温度变化的快速反馈与调整。在适配性方面,半导体加热器可通过结构设计调整,适配不同直径的晶圆(从英寸级到更大尺寸),无需更换设备即可满足多种规格产品的生产需求;部分产品还支持高温与低温区间的灵活切换,既能满足晶圆退火的高温需求,也能适配某些特殊工艺的中低温加热场景,进一步拓展了应用范围。射频发生器的应用范围非常广,涵盖了通信、医疗、工业和科研等多个领域。

静电卡盘在运行过程中具有低振动特性,这对于需要高精度加工的应用尤为重要。与传统的机械夹持方式相比,静电卡盘通过静电吸附力固定工件,避免了机械接触带来的振动和应力。这种低振动特性能够明显提高加工精度和表面质量,尤其是在高精度的光刻和蚀刻工艺中。例如,在半导体制造中,静电卡盘的低振动特性确保了光刻机能够精确地将电路图案转移到晶圆上,减少了图案的变形和模糊。此外,静电卡盘的低振动特性还减少了工件的表面损伤,提高了工件的使用寿命。通过优化电极设计和控制电压的稳定性,静电卡盘能够进一步降低振动,确保加工过程的平稳进行。射频产生器的宽广频率范围是其在多个领域应用的关键因素。东莞TEL静电卡盘批发

静电吸盘凭借无损伤、可调控的吸附优势,普遍应用于多行业的物体搬运与加工场景。上海九展TEL射频产生器批发

半导体设备是芯片制造流程中实现技术突破的重点支撑力量。在芯片制程不断向更先进节点演进的过程中,从微米级到纳米级再到如今的先进纳米制程,每一次技术跨越都离不开半导体设备的升级创新。例如,在光刻环节,先进的光刻设备通过更高精度的光源控制和成像技术,能够在晶圆上绘制出更精细的电路图案,为制造高密度、高性能芯片奠定基础;在蚀刻环节,等离子蚀刻设备可实现对晶圆材料的精确去除,确保电路结构的准确性和稳定性。同时,随着芯片性能需求的提升,半导体设备还在不断优化工艺参数,提高生产效率,降低了制程缺陷率,助力芯片制造企业突破技术瓶颈,适应不断变化的市场需求。上海九展TEL射频产生器批发