商机详情 -

工程结构优化设计

升级迭代潜力为非标机械设备赋予持久价值,有限元分析筑牢根基。随着技术进步与客户需求演变,非标设备需与时俱进。设计师借助有限元分析设备在升级改造过程中的力学性能变化。比如为一台智能非标检测设备预留新算法芯片、新型传感器的安装位,运用有限元模拟新部件接入后对设备整体结构强度、电磁兼容性的影响,提前优化内部框架布局。同时,考虑软件升级带来的数据处理量增加,分析硬件散热、运算能力承载情况,确保设备后续升级平稳过渡,持续满足用户动态需求。吊装系统设计的标准化流程逐步建立,提高吊装系统设计与分析的通用性与可比性。工程结构优化设计

智能决策算法优化是智能化装备的关键内核,有限元分析助力打磨。装备要依据采集的数据实时做出更优决策,传统算法难以应对复杂多变工况。设计师借助有限元分析软件模拟不同算法在各类场景下的运行效率、决策准确性。例如设计智能加工中心时,对比多种智能加工路径规划算法,通过有限元模拟加工过程,考量刀具磨损、加工精度、加工效率等因素,选定更佳算法。同时,结合机械结构特性,分析算法执行时对机械动作的控制精度要求,优化电机驱动、传动部件设计,确保机械动作能精确响应智能决策,全方面提升装备智能化水平。大型工装设计与计算制造哪家好吊装系统设计注重吊装安全系数核算,依据不同工况、设备状况,科学设定安全余量,保障作业安全。

动态荷载响应探究于工程结构优化设计及有限元分析意义非凡。现实中,工程结构频繁遭遇地震、车辆冲击等动态作用,单靠静态分析难保安全。运用有限元软件展开时程分析,模拟地震波作用下结构随时间的动力响应,捕捉关键部位位移、加速度峰值。模拟车辆急刹车、碰撞时对桥梁、停车场等结构冲击,锁定薄弱环节。据此在设计中增设隔震支座、耗能阻尼器,优化结构延性设计,削减振动冲击危害,保护整体结构完整性。像在抗震设计时,借动态分析确保大震不倒、中震可修,契合防灾减灾需求。

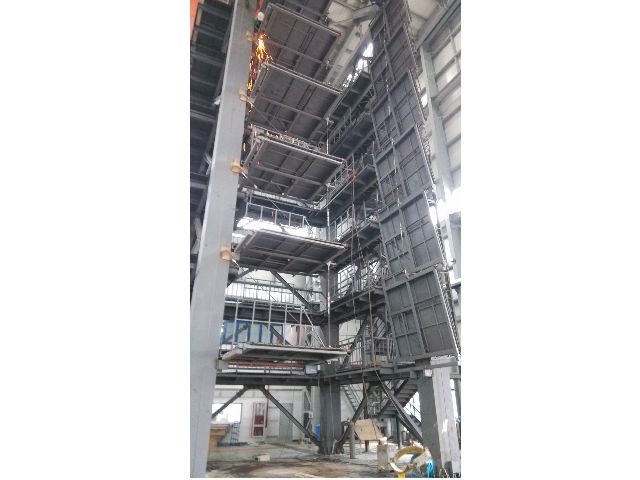

可靠性与维护性是吊装称重系统长期稳定运行的基石,有限元分析筑牢根基。吊装作业频繁,环境复杂,系统易出现故障。设计时强化关键部件耐用性,选用品质抗磨损、抗腐蚀材料制作传感器、吊具等,经严格耐久性测试。构建多重故障预警机制,利用传感器实时监测设备运行参数,如电压、电流、温度等,一旦异常,立即发出警报并提示故障可能原因。有限元分析模拟关键部件故障状态下,系统剩余强度与安全性能,指导制定应急预案。此外,优化设备内部结构布局,预留充足维修空间,便于快速更换易损部件,确保吊装称重系统长期可靠运行,降低运营成本。吊装系统设计是大型建筑工程顺利开展的关键前提,通过精确模拟,为重型塔吊选型、布局提供科学依据。

自动化系统设计及有限元分析应始于功能需求剖析。设计师需依据系统预设达成的自动化任务,全方面梳理机械执行、电气控制与软件算法间的协同逻辑。比如设计一套物料自动分拣系统,要综合考虑传送带速度、机械臂抓取精度以及视觉识别反馈速度的匹配。有限元分析随之切入,针对关键的机械传动部件,像齿轮组、丝杠等,将其复杂实体模型离散化,模拟长时间连续运行下的受力磨损状况,精确把控应力、应变分布。依据分析优化部件选材、改进齿形设计或丝杠螺距,使系统机械结构从一开始就稳定可靠,保障物料分拣高效精确,避免因机械故障导致停工。吊装系统设计能满足各种吊装需求,针对摩天大楼钢结构吊装,精确计算承载能力,选定适配的吊装设备。工程结构优化设计

吊装系统设计在建筑通风系统大型设备吊装中,精确模拟室内空间限制,优化吊装路径,减少施工干扰。工程结构优化设计

自适应学习与升级能力赋予智能化装备持续生命力,有限元分析为其夯实基础。随着技术发展与任务变化,装备需不断学习优化自身性能。设计师借助有限元分析装备结构、功能模块在升级改造过程中的力学、电磁兼容性变化。比如为智能检测设备预留可扩展传感器接口,运用有限元模拟新传感器接入后对设备整体性能的影响,提前优化内部布局。同时,分析软件升级时硬件承载压力,确保系统稳定运行。通过前瞻性设计与有限元辅助,让智能化装备能灵活适应未来变化,持续提升智能化水平,始终契合用户需求。工程结构优化设计