商机详情 -

大型工装吊具设计及有限元分析服务公司推荐

操作与维护便利性提升吊装翻转系统的实用性,有限元分析提供有力支撑。此类系统操作流程较为复杂,维护难度大。设计师运用有限元模拟操作人员日常操作动作、维修时的空间需求,优化设备操控面板布局,使其操作流程直观简洁,减少误操作概率。例如设计一台大型吊装翻转设备,通过有限元分析合理布局急停按钮、操作手柄位置,方便工人紧急情况处置。在维护方面,模拟关键部件更换路径,优化设备内部结构布局,预留足够维修通道,降低维修难度。结合有限元分析全方面优化,让设备操作顺手、维护省心,延长设备有效使用寿命。吊装系统设计在电梯安装工程中,精确模拟轿厢、导轨等部件吊装过程,保障电梯安装质量。大型工装吊具设计及有限元分析服务公司推荐

动态特性研究在机械设计及有限元分析中有重要地位。实际运行中,机械常受振动、冲击等动态载荷作用,只静态分析不足以确保可靠性。运用有限元软件进行模态分析,求解机械结构的固有频率、振型,预防共振现象。模拟冲击加载,观察结构瞬间响应,判断薄弱环节。据此在设计中添加阻尼装置、优化结构刚度分布,抑制振动幅度,保护关键部件。例如在高速旋转机械设计时,通过动态分析确保平稳运行,减少噪音与磨损,延长设备使用寿命,满足现代化工业对机械装备高精度、低噪声、高稳定性的要求。大型工装吊具设计及有限元分析服务公司推荐吊装系统设计采用多体动力学与有限元耦合方法,全方面分析以优化吊装系统性能。

材料适配性是工程结构优化设计及有限元分析的关键要素之一。不同工程结构所处环境与承载需求大相径庭,选择材料既要考量强度、刚度指标,又要兼顾耐久性、环保性。设计师需精通各类材料特性,借助有限元辅助甄选。例如对于处于高湿度、高盐度环境的近海工程结构,利用有限元模拟材料腐蚀过程,对比多种防护材料的抗腐蚀时效,选定长效防护材料。同时,结合施工工艺考量,若采用预制装配式工艺,分析材料在吊运、拼接过程中的力学响应,提前优化设计,规避因材料与工艺矛盾引发的质量问题,保障工程结构全生命周期性能优良。

操作维护便利性是提升非标机械设备实用性的关键,有限元分析提供有力支撑。非标设备操作流程往往复杂,维护难度大。设计师运用有限元模拟操作人员日常操作动作、维修时的空间需求,优化设备操控面板布局,使其操作流程直观简洁,减少误操作概率。例如设计一台大型非标冲压设备,通过有限元分析合理布局急停按钮、操作手柄位置,方便工人紧急情况处置。在维护方面,模拟关键部件更换路径,优化设备内部结构布局,预留足够维修通道,降低维修难度。结合有限元分析全方面优化,让设备操作顺手、维护省心,延长设备有效使用寿命。吊装系统设计为航天飞行器部件吊装研发助力,模拟太空微重力环境下吊装特点,保障吊装精度。

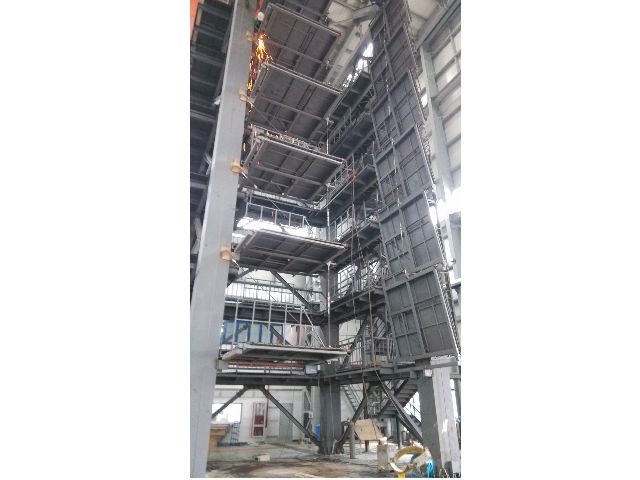

维护保养便捷性为大型工装吊具长期运行赋能。吊具长期处于高度工作状态,易出现部件磨损、老化等问题。设计时充分考虑维护需求,利用有限元模拟关键部件更换流程,优化吊具内部结构布局,预留充足维修通道与操作空间,方便维修人员拆解、更换易损件。同时,选用通用性强的标准零部件,降低备件采购难度与成本。构建吊具健康监测系统,实时采集运行数据,通过有限元分析提前预判潜在故障,指导预防性维护,延长吊具使用寿命,减少运营成本。吊装系统设计采用虚拟仿真技术,提前验证吊装方案可行性,缩短项目筹备周期,降低成本。大型工装吊具设计及有限元分析服务公司推荐

吊装系统设计的应用实践积累丰富经验,为后续同类吊装项目提供可靠参考。大型工装吊具设计及有限元分析服务公司推荐

人机协同交互设计提升智能化装备实用性,有限元分析提供关键支撑。装备要与操作人员默契配合,操作便捷性与舒适性至关重要。设计师运用有限元模拟操作人员手部动作、身体姿态与装备操控界面、作业区域的交互动态。优化操控手柄形状、按钮布局,使其贴合人手操作习惯;调整显示屏角度、高度,方便人员查看信息。同时,结合有限元优化设备外壳触感、温度,避免给操作人员带来不适。全方面提升人机交互体验,让操作人员能高效掌控智能化装备,减少误操作,提升作业效率与质量。大型工装吊具设计及有限元分析服务公司推荐