商机详情 -

风电机组整体安装控制技术支持

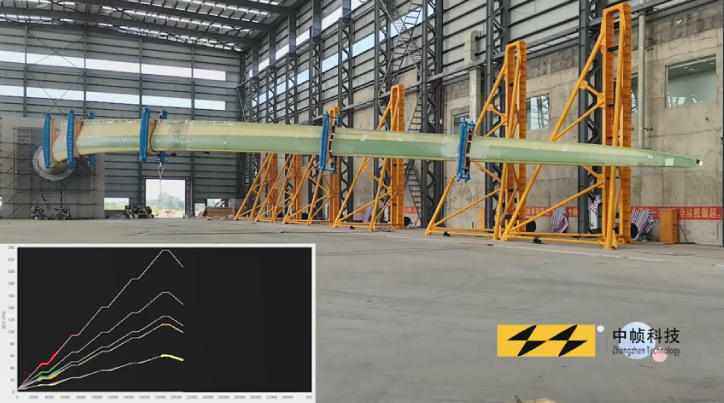

机电液协同控制工程设计,重要性突显于提升系统的整体可靠性。机电液系统各自存在潜在故障风险,一旦某个环节失效,极易引发连锁反应,导致整个系统瘫痪。该设计通过内置智能监测与冗余备份机制,实时监控机电液各部分状态。当电气线路出现短路隐患,监测系统迅速预警,同时备份线路自动切入,维持信号传输;液压系统若发生泄漏,可紧急关停故障支路,调配备用液压源,保障动力供应;机械部件过度磨损,也能及时检测并安排更换。如此全方面保障,大幅降低系统故障率,确保在长时间、高度运行下,依然稳定可靠,减少因故障停机带来的损失。液压伺服控制系统设计为建筑抗震试验台赋能,精确模拟地震波作用,测试建筑结构抗震性能。风电机组整体安装控制技术支持

智能决策算法优化是智能感知与控制系统的关键关键。系统要依据海量感知数据实时做出更优抉择,传统算法难以应对复杂多变场景。设计师借助先进的机器学习与深度学习技术,模拟不同环境下的决策需求,训练模型以提升决策精确度。如设计智能交通管控系统,通过对车流量、车速等实时数据的深度学习,优化信号灯配时策略,动态调整放行时长,缓解拥堵。同时,结合系统执行机构特性,考量决策执行的延迟与精度要求,优化算法与硬件间的交互逻辑,确保智能决策能迅速转化为精确行动,全方面提升系统智能化水平。多点同步控制工程设计服务商推荐多点同步控制系统设计的发展趋势是智能化、高精度化,不断拓展在重大工程领域的应用。

可靠性设计贯穿液压伺服控制系统的全流程。由于液压系统工作环境复杂,易受污染、温度波动等影响。在液压油过滤环节,采用多级精细过滤系统,去除微小杂质,防止其卡滞伺服阀阀芯,影响控制精度与可靠性;配备油温控制系统,稳定油温,避免因油温过高导致油液粘度变化,进而引发系统性能波动。电气控制部分,强化抗干扰设计,对控制线路采取屏蔽、接地等措施,抵御外界电磁干扰,保障信号传输稳定。同时,对关键部件如伺服阀、液压泵进行冗余设计,模拟主部件故障时备份部件的无缝切换,全方面确保系统在长时间、高度运行下稳定可靠,降低故障风险。

人机交互友好界面是装备人工智能控制系统的沟通纽带。操作人员作为装备运行的关键把控者,需与智能系统实现便捷、高效交互。设计师依据人机工程学精研操控台布局,将紧急关停、参数精细调校、功能快速切换等常用按钮,依操作频次与功能关联合理分区、醒目呈现,操作指引以较简捷直观的可视化形式展现。搭载高分辨率、大尺寸显示屏,实时滚动展示装备关键运行参数、故障预警详情,支持触屏操控,便利远程精确调控。此外,引入智能语音交互助理,操作人员忙碌或视线受阻时,可凭借语音指令轻松查询装备状态、下达复杂操控命令,大幅削减操作难度,提速应急响应,达成人机协同的高效流畅。液压伺服控制系统设计充分考虑动态响应特性,优化系统参数,使设备在高速运行下仍能精确控制。

变频电机控制系统设计首先要着眼于调速性能的精细打磨。设计师需依据电机的运行工况与负载特性,严谨规划变频器的选型与参数设置。对于需要频繁变速的任务,挑选调速范围广、动态响应敏捷的变频器,确保电机转速能精确、快速地跟随指令变化,实现平滑的调速过程。在电机本体设计上,优化转子结构与绕组布局,采用低损耗的电磁材料,降低运行时的转矩波动,保障动力输出稳定。同时,软件算法聚焦调速精度深度优化,实时补偿因电网波动、负载突变带来的转速偏差,让系统时刻维持在精确调速状态,满足如物料传送、通风系统等对转速灵活调控的需求。工业自动化控制工程设计的用途主要体现在提升生产效率、优化生产流程和保障生产安全方面。风电机组整体安装控制特种设备设计

多点同步控制系统设计在水利大坝闸门调控中,精确控制多扇闸门同步开启、关闭,保障水利设施安全。风电机组整体安装控制技术支持

液压伺服控制系统定制,在助力设备适应复杂工况环境方面发挥关键效能。实际工况复杂多变,从高温、高寒到高湿度、强腐蚀环境,常规液压系统往往难以招架。定制系统则能因地制宜,应对自如。在高温环境下,选用耐高温的密封材料、液压油以及散热性能出色的散热器,确保液压油粘度稳定,系统不会因过热而失效;高寒地区,添加抗凝剂、预热装置,保证液压油正常流动,系统顺利启动;高湿度环境,强化外壳防护等级,防止水汽侵入导致元件锈蚀;强腐蚀环境,采用耐腐蚀材料制作关键部件,延长系统使用寿命。无论是在极端自然环境,还是特殊工业场所,定制液压伺服控制系统让设备稳定运行,拓宽设备可部署范围,满足多元产业发展需求。风电机组整体安装控制技术支持