商机详情 -

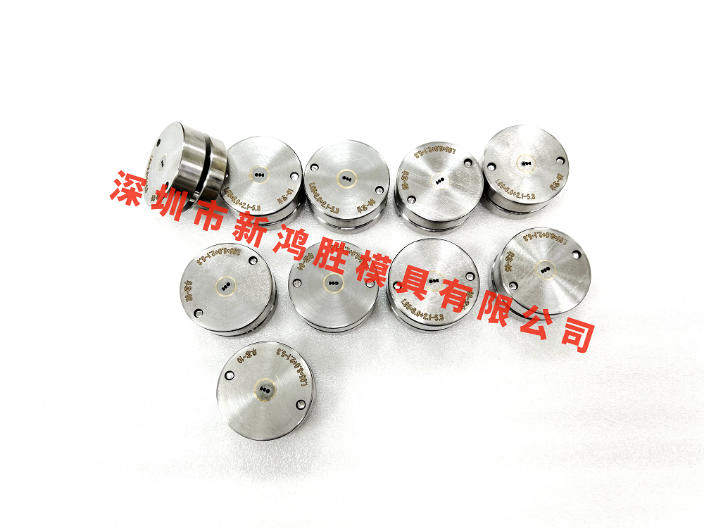

南充室内缆模具

我厂专业生产电线电缆各类眼模,选材优,耐磨耐拉,做工精良,主要产品有:各类传统、免对押出模,推挤模,铁氟龙模,全钨钢模,钻石模,光纤光缆模,绞线模,伸线模,拉丝模等。其产品同心度好,壁厚均匀,伸线模、拉丝模孔径可到±0.005,其它模具孔径可到±0.01。我厂有专业的设计和制造人才,可按图加工,亦可根据客户提供的线材成品或成品图纸及模体尺寸为您设计模具。在抛光工艺上,根据客户要求可分为普通抛光和镜面抛光,镜面抛光内锥平直光滑,无痕无印,亮度高。配模是否合理,直接影响挤塑的质量和产量,因此配模也是重要操作技能之一。南充室内缆模具

机械抛光是靠切削或使材料表面发生塑性变形而去掉工件表面凸出部得到平滑面的抛光方法,一般使用油石条、羊毛轮、砂纸等,以手工操作为主,表面质量要求高的可采用超精研抛的方法。超精研抛是采用特制的磨具,在含有磨料的研抛液中,紧压在工件被加工表面上,作高速旋转运动。利用该技术可达到Ra0.008μm的表面粗糙度,是各种抛光方法中表面粗糙度比较好的。光学镜片模具常采用这种方法。机械抛光是模具抛光的主要方法。欢迎您来电咨询南充室内缆模具为了保证压力角,模套的内锥角必须大于模芯外锥角?

模具制造过程中型腔的抛光是非常重要的一道工序,它关系到模具的质量和寿命,也决定制品质量的好坏。掌握抛光的工作原理和工艺过程,选择合理的抛光方法,可以提高模具质量和寿命,进而提高制品的质量。本公司配有制造和检测模具的各种设备,辅以60多名专业技术人员和具有丰富实践经验的模具制造人员,用户只要提供产品图纸或样品,便可在短的时间内提供给客户高精度的模具。我厂有专业的设计和制造人才,可按图加工,亦可根据客户提供的线材成品或成品图纸及模体尺寸为您设计模具。

材料在机械加工过程中,表层会因热量、内应力或其他因素而损坏,切削参数不当会影响抛光效果。电火花加工后的表面比机械加工或热处理后的表面更难研磨,因此电火花加工结束前应采用电火花精修整,否则表面会形成硬化薄层。如电火花精修规准选择不当,热影响层的深度比较大可达0.4mm。硬化薄层的硬度比基体硬度高,必须去除。因此比较好增加一道粗磨加工,为抛光加工提供一个良好基础。如需了解更多,欢迎来电咨询;我们真诚期待您的来电。按所成型的材料的不同,模具可分为金属模具和非金属模具。

一般认为抛光技术影响表面粗糙度,其实好的抛光技术还要配合质优的钢材以及正确的热处理工艺,才能得到满意的抛光效果;反之,抛光技术不好,就算钢材再好也做不到镜面效果。质优的钢材是获得良好抛光质量的前提条件,钢材中的各种夹杂物和气孔都会影响抛光效果。要达到良好的抛光效果,工件必须在开始机械加工时要注明抛光的表面粗糙度,当一件工件确定需要镜面抛光时,必须要选抛光性能好的钢材并且都经过热处理否则达不到预期的效果。大规模生产的非钣金钢件--冷镦、模锻、金属模等。南充室内缆模具

模套材料的耐磨要求可以降低,而加工精度必须提高,往往模套以45钢制成。南充室内缆模具

我们公司是一家集产品研发、市场开拓、生产制造、销售为一体的模具的企业,主营光纤光缆模具、电线电缆模具等,公司有多名技术开发工程师以及制作技术精湛的工作人员,并在生产过程中,精细选料、严谨生产、严格品控,力争以不偏不失的稳定质量做到每一件产品都是完美的品质体现。全体员工将以诚信可靠,品质精良,价格合理,交货快捷,质量的售后为您服务。完善的系统工作流程及相应的参数报告,可以为客户提供有效的服务保障.欢迎来电咨询。南充室内缆模具

深圳市新鸿胜模具有限公司坐落在新桥街道万丰社区第三工业区乌泥棚路18号16栋三楼301,是一家专业的着色模 光纤拉丝模 并带模具 飞机模 钢带搭接模 预成型模具 喇叭模 6字模 成缆模具 钢带定径模具 定径模具 油膏模具 充油模具 充油针管 导纤针管 软光缆模具 室外缆模具 光纤模具 光缆模具 光纤光缆押出模具 过线模具 U7模具 U14模具 U20模具 U30 模具 U7机头 U14机头 U20机头 U30机头 双层共挤机头 三层共挤机头 扁缆机头 电缆机头 传统机头 30#U7机头 50#传统机头 70#传统机头 90#传统机头 120#传统机头 光缆押出模具 押出机头 机芯 押出机芯 电线模具 电缆模具 电线电缆押出模具 押出模具 并线模具 排线模具 免对模具 免调模具 U7免对模具 U14免对模具 U30免对模具 双并模具 三并模具 免调机头 免对机头 绞线模具 公司。一批专业的技术团队,是实现企业战略目标的基础,是企业持续发展的动力。深圳市新鸿胜模具有限公司主营业务涵盖光缆光缆模具,电线电缆押出模具,押出机头、光缆机头 ,精密零件加工,坚持“质量保证、良好服务、顾客满意”的质量方针,赢得广大客户的支持和信赖。公司凭着雄厚的技术力量、饱满的工作态度、扎实的工作作风、良好的职业道德,树立了良好的光缆光缆模具,电线电缆押出模具,押出机头、光缆机头 ,精密零件加工形象,赢得了社会各界的信任和认可。