商机详情 -

静安区实验室压片机哪家好

旋转式压片机在压片过程中,引起压轮震动大的原因很多一般常见的有:

1、压片机在本身压片中使用的压力过大,物料比较坚硬;

2、压片机上的压轮内轴承出现损坏,脱落等情况;

3、压片机的压轮内调整压圈严重磨损,偏心轮有可能不在一个水平位子上;

4、压片机的压轮外圆严重磨损,比如划痕,坑坑洼洼等;

5、压片机的模具都有使用寿命,长时间使用后冲头刃口磨损严重,入模困难,引起压轮震动假象;

6、主传动存在问题,不容易分析原因。 压片机的稳定运作,保证了药品的质量和产量。静安区实验室压片机哪家好

常见故障分析压片机机械部分常见的故障易发生在:上导轨磨损:1)可能是断油,上冲加油不当,造成上冲吊冲现象,导致上导轨磨损,应及时修复35度斜面,如果损坏严重应更换。操作时注意加油方法,先将上冲表面的剩油用干净的抹布擦干净,再用小毛刷上少许机油,均匀的涂抹在上冲帽子头、上冲杆上,使上冲转动灵活。但加油量不宜过多,以防止油污渗入粉子造成油污片。每班加油不少于两次。2)油质不好,导轨与冲杆间的润滑只可选择机油润滑。可选用30号齿轮油或空压机油3)压片的物料过细,粉尘多,加料时必须轻加,以免粉尘飞扬,使上上冲吊冲甚至磨损上导轨。4)压片的物料太潮,产品吊冲或粘冲现象导致上导轨磨损,物料进行复烘,添加润滑剂返工处理,另外对工艺配方应进行改进,控制物料的粒度分布,流动性、可压性。5)上冲孔不清洁,使上冲吊冲、粘冲、上导轨磨损,应清洁上冲孔至上冲孔滑动自如。上海大型压片机哪家好压片机的稳定性能,保障了药品生产的顺利进行。

减少压片过程产生粉尘的办法

手工加料时减少粉尘的方法

(1)料斗上口增加一个带手把的圆盖,手工加料后及时盖上,防止粉尘的扩散。(2)采用真空上料机或提升式上料机加料,密封加料斗。

上冲运转压片时减少粉尘的办法

(1)增加辅助机构能调节上冲进入中模孔的深度,减少压片时的“扑粉”。

(2)单层吸下冲粉尘的吸粉口,更改为能吸上冲压片时“扑粉”,和加料器刮粉后转台平面上细微粉尘的双层吸尘装置。

(3)出片盒上口增加一罩或罩上增加一吸尘口与吸尘装置相连接,来防止顶片、出片时粉尘的扩散。

(4)加料器上面增加一盖板。强迫加料器不采用此办法,但加料斗下料口与强迫加料器进粉口采用软连接,来密封加料斗下料口至强迫加料器入口管路;自然加料栅格加料器上面加有一有机玻璃盖板,防止上冲头运转过程中与颗粒相撞产生的粉尘,同时按不同的充填深度配置下冲下行轨,减少定量时颗粒的溢出

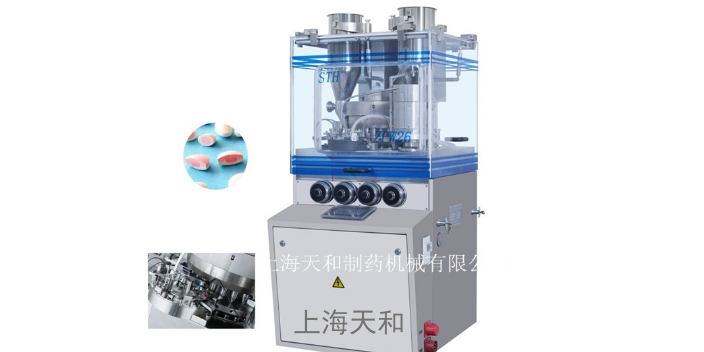

压片机的应用:一种旋转式多冲双向压片机开始诞生。这种压片机上下冲同时均匀地加压,使药物颗粒中的空气有充裕的时间逸出模孔,提高了片剂密度的均匀性,减少了裂片现象。除此以外,旋转式压片机还具有机器振动小、噪声低、耗能少、效率高和压片重量准确等优点。配有强迫加料装置,各种形式叶轮可满足不同物料要求,确保加料精度。压片机的特性:吸尘监控功能是利用流量监控仪定期地对吸气管中指定位置的吸气压力进行检测。连续地对设定值和实测值进行比较,若检测仪在吸气管中10s中内没有检测到吸气压力(没有流量)时,压片机即发出故障报警提示并停止运行。这一功能很大程度地保障了生产的可靠性,能够连续清理药片压制生产过程中的粉尘。与整条片剂生产线连接的控制技术是片剂生产控制新技术,压片室360°无死角,出片机构、下轨导及下压轮均采用特殊安装方式,便于操作、拆装和清洁。特殊的防油和防尘系统,避免了塞冲,增加了阻尼结构。PLC和人机界面控制,操作直观简便压片机的稳定运行,保障了药品生产的连续性。

合格的食品级润滑剂对制药设备压片机的保护作用。为了避免药品污染,制药企业需要按照药品质量生产管理规范(GMP)对食品级润滑剂的使用进行风险控制,药品加工行业需要使用食品级润滑油脂来保障药品的安全。压片机在压片过程中,药品与设备的接触是完全不可避免的。因此,医药生产中的风险控制还包括制造过程中使用的所有物质、制药设备的压片机使用的食品级润滑剂。压片机用模具挤压干性颗粒状或粉状材料制成片剂的过程中,主要分为三个润滑点。分别是压轮、冲头、模板导轨。先进的压片机技术,推动了医药产业的升级发展。金山区实验室压片机厂家

智能化压片机,实现了药品生产的智能化操作。静安区实验室压片机哪家好

压片机的市场前景广阔。随着各个行业的不断发展,对于片剂产品的需求也在不断增加。制药、保健品、食品、化工等行业对压片机的需求持续增长。同时,随着技术的不断进步,压片机的性能和功能也在不断提升,市场竞争力不断增强。未来,压片机将朝着智能化、自动化、高效化的方向发展。智能化压片机将成为市场的主流,它可以实现远程监控和管理,提高生产效率和产品质量。此外,压片机的应用领域也将不断拓展,为更多的行业提供解决方案。静安区实验室压片机哪家好