商机详情 -

深圳平面铁芯研磨抛光操作说明

流体抛光技术的进化已超越单纯流体力学的范畴,跨入智能材料与场控技术融合的新纪元。电流变流体与磁流变流体的协同应用,创造出具有双场响应的复合抛光介质,其流变特性可通过电磁场强度实现毫秒级切换。这种自适应特性在医疗器械内腔抛光中展现出独特优势,柔性磨料束在交变场作用下既能保持刚性透力又可瞬间复原流动性,成功解决传统工艺无法平衡的深孔抛光均匀性问题。更值得关注的是,微胶囊化磨料的开发使流体抛光具备程序化释放功能,时间维度上的可控性为多阶段复合抛光提供了全新方法论。海德精机售后怎么样?深圳平面铁芯研磨抛光操作说明

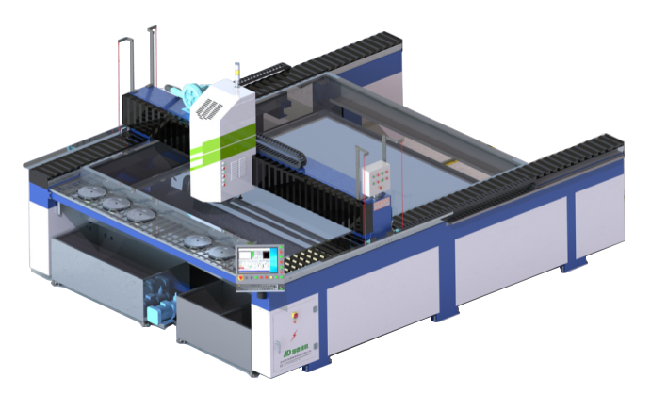

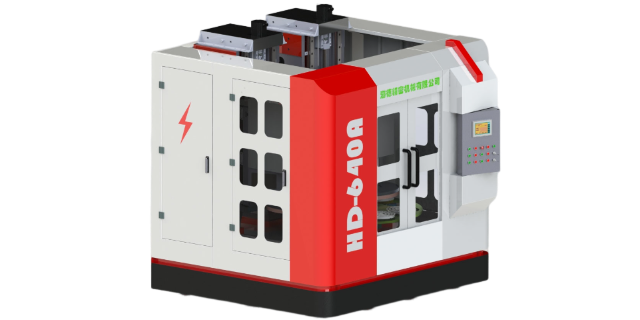

铁芯研磨抛光

超精研抛技术在半导体衬底加工中取得突破性进展,基于原子层刻蚀(ALE)原理的混合抛光工艺将材料去除精度提升至单原子层级。通过交替通入Cl₂和H₂等离子体,在硅片表面形成自限制性反应层,配合0.1nm级进给系统的机械剥离,实现0.02nm/cycle的稳定去除率。在蓝宝石衬底加工领域,开发出含羟基自由基的胶体SiO₂抛光液(pH12.5),利用化学机械协同作用将表面粗糙度降低至0.1nm RMS,同时将材料去除率提高至450nm/min。在线监测技术的进步尤为明显,采用双波长椭圆偏振仪实时解析表面氧化层厚度,数据采样频率达1000Hz,配合机器学习算法实现工艺参数的动态优化。深圳平面铁芯研磨抛光操作说明海德精机研磨机使用方法。

流体抛光领域的前沿研究聚焦于多物理场耦合技术,磁流变-空化协同抛光系统展现出独特优势。该工艺在含有20vol%羰基铁粉的磁流变液中施加1.2T梯度磁场,同时通过超声波发生器(功率密度15W/cm²)诱导空泡溃灭冲击,两者协同作用下使硬质合金模具的表面粗糙度从Ra0.8μm降至Ra0.03μm,材料去除率稳定在12μm/min。在微流道加工方面,开发出微射流聚焦装置,采用50μm孔径喷嘴将含有5%纳米金刚石的悬浮液加速至500m/s,束流直径压缩至10μm级别,成功在碳化硅陶瓷表面加工出深宽比达10:1的微沟槽结构,边缘崩缺小于0.5μm。

在制造业迈向高阶进化的进程中,表面处理技术正经历着颠覆性的范式重构。传统机械抛光已突破物理接触的原始形态,借助数字孪生技术构建起虚实融合的智能抛光体系,通过海量工艺数据训练出的神经网络模型,能够自主识别材料特性并生成动态抛光路径。这种技术跃迁不仅体现在加工精度的量级提升,更重构了人机协作的底层逻辑——操作者从体力劳动者转型为算法调优师,抛光过程从经验依赖型转变为知识驱动型。尤其值得注意的是,自感知磨具的开发使工艺系统具备实时诊断能力,通过压电陶瓷阵列捕捉应力波信号,精细识别表面微观缺陷并触发局部补偿机制,这在航空航天复杂曲轴加工中展现出改变性价值。海德精机的生产效率怎么样?

CMP结合化学腐蚀与机械磨削,实现晶圆全局平坦化(GlobalPlanarization),是7nm以下制程芯片的关键技术。其工艺流程包括:抛光液供给:含纳米磨料(如胶体SiO₂)、氧化剂(H₂O₂)和pH调节剂(KOH),通过化学作用软化表层;抛光垫与抛光头:多孔聚氨酯垫(硬度50-80ShoreD)与分区压力操控系统协同,调节去除速率均匀性;终点检测:采用光学干涉或电机电流监测,精度达±3nm。以铜互连CMP为例,抛光液含苯并三唑(BTA)作为缓蚀剂,通过Cu²⁺络合反应生成钝化膜,机械磨削去除凸起部分,实现布线层厚度偏差<2%。挑战在于减少缺陷(如划痕、残留颗粒),需开发低磨耗抛光垫和自清洁磨料。未来趋势包括原子层抛光(ALP)和电化学机械抛光(ECMP),以应对三维封装和新型材料(如SiC)的需求。 研磨机厂家哪家比较好?深圳平面铁芯研磨抛光操作说明

抛光机厂家哪家比较好?深圳平面铁芯研磨抛光操作说明

化学抛光技术正朝着精细可控方向发展,电化学振荡抛光(EOP)新工艺通过周期性电位扰动实现选择性溶解。在钛合金处理中,采用0.5mol/LH3O4电解液,施加±1V方波脉冲(频率10Hz),表面凸起部位因电流密度差异产生20倍于凹陷区的溶解速率差,使原始Ra2.5μm表面在8分钟内降至Ra0.15μm。针对微电子器件铜互连结构,开发出含硫脲衍shengwu的自修复型抛光液,其分子通过巯基(-SH)与铜表面形成定向吸附膜,在机械摩擦下动态修复损伤部位,将表面缺陷密度降低至5个/cm²。工艺方面,超临界CO₂流体作为反应介质的应用日益成熟,在35MPa压力和50℃条件下,其对铝合金的氧化膜溶解效率比传统酸洗提升6倍,且实现溶剂的零排放回收。深圳平面铁芯研磨抛光操作说明