商机详情 -

酯化釜搅拌器销售价格

化工生产中投料方式对搅拌设计有哪些影响?不同物理状态的物料(固体、液体、气体)对搅拌的“分散、悬浮、传质”需求差异明显,直接决定搅拌器的中心设计方向:固体投料(如颗粒、粉末)中心挑战:避免固体沉降、团聚,实现均匀分散(尤其高比重或高粘度固体)。若固体颗粒易团聚(如催化剂粉末),需搭配高剪切分散盘:需形成“上下循环流”,避免固体在投料点堆积。液体投料(如互溶液体、不互溶溶剂)中心挑战:快速消除浓度梯度(互溶体系)或实现液-液乳化(不互溶体系)。对搅拌设计的影响。气体投料(如反应釜曝气、氧化反应通氧)中心挑战:气泡破碎(增大气液接触面积)、传质效率(如O₂溶解速率)。对搅拌设计的影响:叶轮选型:必选圆盘涡轮(圆盘可阻挡气泡上浮,叶片剪切气泡至),或Rushton涡轮(径向流强,适合高气速场景);高气量时需多层叶轮(上下间距2~3倍叶轮直径),避免气泡聚集。功率设计:气体通入会降低液相表观密度,导致搅拌功率下降(需修正功率准数Nₚ,气速越高修正系数越大),需预留功率冗余(通常比纯液相高10%~15%)。安装位置:叶轮需浸入液面以下1~2倍直径,确保气泡被叶轮充分剪切,避免“气泛”(气泡占据叶轮区域。 直叶涡轮桨适用于需要强烈剪切的搅拌场景,是其突出特性。酯化釜搅拌器销售价格

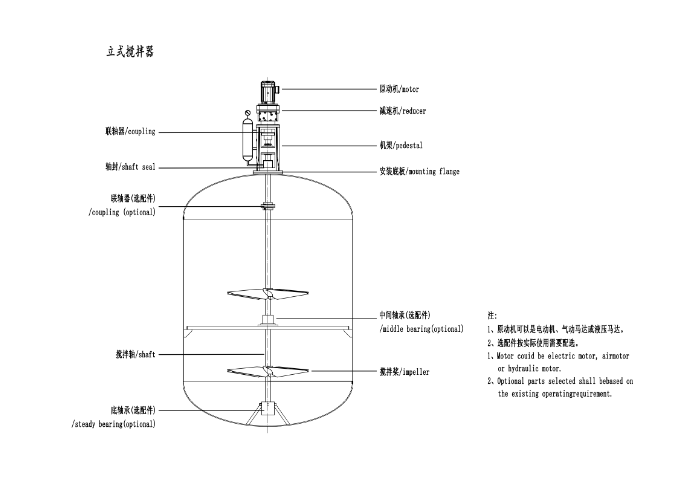

搅拌器

搅拌设计前为什么要先进行现场参数收集?首要满足工艺目标的中心依据搅拌的终目的是实现特定工艺效果,及搅拌目的(如混合均匀、传热传质、悬浮分散等),而工艺目标的达成依赖现场参数:若工艺要求“固液溶解”(如染料溶解),需收集“固体投料量”“投料方式,固体形态,如粉体,粒径,块装”,以此设计叶轮转速和釜体流场;这些参数决定搅拌强度,若要求“固液悬浮”(如结晶过程中颗粒不沉降),需收集“颗粒粒径”“沉降速度”,确保设计的搅拌强度能抵消颗粒重力。缺乏这些参数,搅拌器可能无法实现工艺目标(如溶解不完全、传热效率低)。现场的环境与设备边界条件直接限制搅拌器的结构设计:釜体尺寸(直径、高度、挡板数量/位置)决定叶轮直径(通常为釜径的1/3~1/2)和安装深度(避免与釜底/挡板干涉);安装空间(如车间高度、设备布局)限制搅拌器总高度和传动方式(直联式vs皮带传动);现有公用系统(如电源电压、气源压力)决定电机功率选型(避免电压不匹配导致烧毁)。忽略空间约束可能导致设备无法安装,或与周边设备干涉。现场参数中的极端工况信息是安全设计的关键:高/低工作温度、压力(如高温高压反应釜)决定轴系强度和密封耐压等级;物料毒性。 安徽氨基树脂搅拌器售后服务污水处理的厌氧池搅拌,怎样设定运行周期才能兼顾反应效率与能耗?

常见搅拌桨叶的形态有哪些,与桨叶的剪切力?1、桨式桨叶,剪切力中等偏低。优势在于整体混合能力强(宏观对流充分),但分散、乳化效果有限,适合用于简单混合、传热或溶解过程2、斜叶桨式,剪切力中等。兼顾轴向循环与径向混合,剪切力比平直桨更均匀,适合需要一定分散效果的场景。3、涡轮式桨叶,剪切力强。是工业中剪切力强的桨叶类型之一,适合分散固体颗粒(如颜料分散)、乳化液体(如油水乳化)、气液混合(如发酵罐)等需要强度剪切的过程。4、推进式桨叶,剪切力中等、优势是循环能力强(液体流量大),适合快速宏观混合,但分散、乳化能力有限。5、锚式桨叶,剪切力低。中心功能是防止物料挂壁、促进传热(尤其高粘度物料易局部过热),而非剪切或分散。6、螺带式桨叶,剪切力极低。用于高粘度物料的整体混合(消除局部浓度差),无分散或乳化能力。

搅拌速度和时间对醇酸树脂的以下性能影响较大:分子量及其分布搅拌速度:搅拌速度适中时,能使反应物充分混合,分子链增长均匀,分子量分布较窄,树脂性能稳定。若速度过快,可能产生较大剪切力使分子链断裂,导致分子量降低、分布变宽;速度过慢则反应物混合不均,局部反应过度,也会使分子量分布不均匀1。搅拌时间:时间过短,反应不完全,分子量达不到预期,分布也不均匀。适当延长搅拌时间,有利于反应充分进行,使分子量增加且分布更合理,但时间过长可能引发过度交联等副反应,导致分子量异常增大,性能变差。粘度搅拌速度:较高的搅拌速度可使树脂分子链在体系中更好地舒展和相互作用,增加分子间的摩擦和缠结,从而使粘度升高。但如果速度过高导致分子链断裂,粘度则可能下降。搅拌速度过低,分子链间的相互作用较弱,粘度会相对较低。搅拌时间:随着搅拌时间的增加,树脂的聚合反应不断进行,分子链逐渐增长,粘度通常会逐渐上升。不过,当反应达到一定程度后继续延长搅拌时间,若发生过度交联,树脂的结构变得更加紧密和刚性,分子链的运动能力下降,粘度可能会急剧增大,甚至出现凝胶化现象。 高粘度流体搅拌时,源奥如何通过桨型与转速的匹配提升混合效率?

搅拌器节能手段有哪些?高效叶轮选型与改进叶轮是能量传递的中心,其结构直接影响能耗效率。采用高效节能型叶轮:如轴流型桨源奥节能桨叶YO4,尤其是在低粘度体系下可以将能耗下降至传统搅拌桨叶的50%以下。传动与轴系优化:用直联传动(替代皮带传动,减少机械损耗)、优化设计精密加工提高设备同心度(降低振动能耗),或轻质强力度材料,降低转动惯性。变频调速:通过变频电机实时调整转速(如反应初期高转速、后期低转速),因功率与转速三次方成正比,可降低能耗30%~60%(尤其变工况场景)。避免过度搅拌:通过在线监测(如混合均匀度传感器)确定特小有效搅拌时间,减少无效运行(例如某工艺从2小时缩短至小时,节能40%)。釜体与内构件优化:用椭圆底釜(减少死角)、优化挡板(数量4~6块,宽度为釜径1/10~1/12),降低流体阻力;高粘度物料可通过夹套加热降粘,间接减少搅拌功率。高效驱动设备:选IE3及以上能效电机(比普通电机效率高5%~8%),或永磁同步电机(低负荷效率更优);用磁力驱动(无轴封摩擦)替代机械密封,减少5%~10%损耗。定期维护:清理叶轮结垢(避免阻力上升)、优化轴承润滑,减少设备老化导致的能耗增加。 搅拌设计前为什么要先进行现场参数收集?安徽氨基树脂搅拌器售后服务

精细化工滴加工艺对搅拌设备的要求有哪些?酯化釜搅拌器销售价格

污水处理中密度,污泥比重对搅拌设计有什么影响?决定搅拌功率与能耗搅拌功率的中心计算公式(如无量纲功率准数法)中,物料密度是关键变量(功率与密度呈正相关)。污泥比重越大(即密度ρ越大,通常活性污泥比重约,浓缩污泥可达,脱水污泥更高),推动单位体积污泥运动所需的能量越高。例如,当污泥密度比水大10%时,在相同叶轮尺寸和转速下,所需搅拌功率可能增加8%~15%(具体需结合雷诺数修正)。若未考虑高比重特性,设计功率不足会导致搅拌强度不够,出现局部沉积;功率过高则造成能耗浪费,甚至过度剪切破坏污泥絮体(如活性污泥的菌胶团)。2.影响叶轮选型与结构设计不同比重的污泥需匹配不同类型的叶轮,以平衡推力与混合效率:低比重污泥(如活性污泥混合液,比重接近水):通常选用推进式叶轮(轴向流),依靠较小的叶型产生较大循环流量,实现全池混合,能耗较低。高比重污泥(如剩余污泥、消化污泥,含固量高,比重>):因流动性差、惯性大,需更大的推力克服重力与摩擦阻力,多选用斜叶涡轮(45°或60°)或后弯叶涡轮,其径向流与轴向流结合,能产生更强的局部湍流,避免颗粒沉降;若比重极高(如脱水污泥调理阶段),可能需选用高剪切叶轮。 酯化釜搅拌器销售价格