商机详情 -

郑州井式炉泡沫陶瓷炉膛材料定制厂家

相较于传统炉膛材料,HT1800泡沫陶瓷优势明显。与刚玉砖、空心球砖相比,后两者密度较高,导致炉体重量大,能耗多,而HT1800材料的低密度使其在能耗方面表现更优,节能效果突出。与氧化铝纤维板相比,纤维板耐腐蚀性能欠佳,容易掉渣,使用寿命相对较短,HT1800泡沫陶瓷则在耐酸碱侵蚀性能上更胜一筹,经实际验证,其使用寿命可达氧化铝纤维板的数倍。在某企业的高温炉改造中,将原有氧化铝纤维板更换为HT1800泡沫陶瓷后,炉膛使用周期从原本的不足1年延长至3-5年,同时能源消耗降低了15%-20%,充分展现出该材料在提升设备性能与降低综合成本方面的潜力。泡沫陶瓷炉膛材料密度可调节,能平衡隔热性与结构强度需求。郑州井式炉泡沫陶瓷炉膛材料定制厂家

轻质泡沫陶瓷炉膛材料的发展趋势聚焦于性能优化与成本控制,通过复合化技术将氧化锆等耐高温成分引入基体,可将使用温度提升至1700℃以上,拓展至超高温炉膛领域。采用工业固废(如粉煤灰、钢渣)部分替代原生陶瓷原料,已实现成本降低10%~15%,同时提升材料致密度。此外,梯度结构设计的泡沫陶瓷(表层致密、内层多孔)正在试验阶段,这种材料兼具表面耐磨性和内部隔热性,有望延长炉膛内衬的更换周期。目前,该材料的市场应用仍以不错实验设备和精密热处理领域为主,随着规模化生产技术的成熟,其在通用工业炉领域的普及率将逐步提高。郑州井式炉泡沫陶瓷炉膛材料定制厂家制备时添加纳米粉体的泡沫陶瓷炉膛材料,强度可提升20%~30%。

ITO靶材泡沫陶瓷炉膛材料的使用寿命与维护方式需针对性设计。在1500℃、氧气气氛下,99%氧化铝泡沫陶瓷的连续使用周期可达800~1000小时,远超普通耐火材料的300~500小时。使用过程中需定期清理表面附着的靶材粉尘(可通过高压氧气吹扫),防止粉尘堵塞孔隙影响透气性。当材料表面出现局部烧结收缩(厚度减少≥5%)时,需及时更换,避免热场均匀性下降。与金属加热元件接触的部位,需采用氧化锆涂层处理,防止高温下铝与金属发生反应生成脆性相,延长整体使用寿命。

与加热元件的适配性设计是微孔泡沫陶瓷炉膛材料应用的关键环节。在电阻加热炉中,材料与硅钼棒的间距需控制在20~30mm,避免局部过热导致材料烧结,且接触部位需采用氧化锆基材料(耐1800℃)而非氧化铝基。对于感应加热炉,材料的介电常数需≤8(1MHz下),防止吸收过多电磁能量导致自身过热,此时莫来石基材料比氧化铝基更适配。在微波加热炉中,需选用低损耗角正切(tanδ≤0.001)的微孔陶瓷,避免微波能量被材料吸收,确保90%以上能量用于加热物料,通常氧化锆基材料的微波兼容性优于其他类型。常温下,泡沫陶瓷炉膛材料抗压强度3~10MPa,高温保留率60%~80%。

95瓷与99瓷泡沫陶瓷炉膛材料成本与市场应用规模的差距明显,反映出两者的定位差异。99瓷的原料成本是95瓷的3~4倍(高纯氧化铝粉体价格远高于工业级),加上高温烧结的能耗成本,成品价格可达95瓷的2~2.5倍。市场份额方面,95瓷因性价比优势占据70%以上的通用高温炉膛市场,尤其在中小型工业窑炉改造中应用普遍。99瓷则集中在不错细分领域,2023年市场占比约15%,主要服务于航空航天、半导体等对材料性能要求严苛的行业,且多依赖定制化生产,标准化产品较少。真空炉用泡沫陶瓷炉膛材料挥发分≤0.01%,可避免污染工件影响纯度。郑州井式炉泡沫陶瓷炉膛材料定制厂家

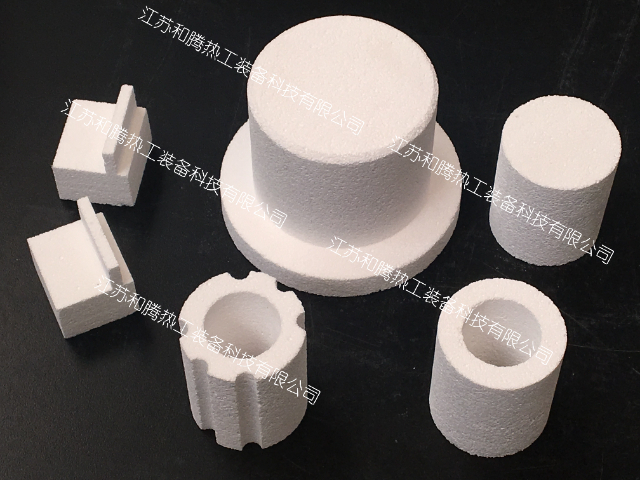

泡沫陶瓷炉膛材料适配多种炉型,是高温炉膛轻量化、节能化的关键材料。郑州井式炉泡沫陶瓷炉膛材料定制厂家

纯氧化铝泡沫陶瓷炉膛材料的重心性能聚焦于超高温环境下的稳定性。其长期使用温度可达1700~1800℃,短期可耐受2000℃以上的瞬时高温,在1800℃下连续运行1000小时后,结构完整性仍能保持90%以上,远优于低纯度氧化铝材料。导热系数在常温下约为0.2~0.3W/(m・K),高温下(1000℃)升至0.4~0.5W/(m・K),虽略高于莫来石泡沫陶瓷,但在超高温区间的隔热稳定性更优。机械性能方面,常温抗压强度为3~6MPa,高温下(1600℃)强度保留率达70%以上,足以满足炉膛内衬的结构支撑需求,且化学稳定性极强,耐熔融金属(如铝、铜、镍)、酸性气体侵蚀,在含氟或强碱气氛中会缓慢劣化。郑州井式炉泡沫陶瓷炉膛材料定制厂家