商机详情 -

静态密封磁力泵磁铁

相较于传统的机械联轴器(如弹性联轴器、液力耦合器),永磁耦合器具备多方面明显性能优势。首先是启动保护功能,传统联轴器启动时电机直接带动负载全压启动,启动电流大(通常为额定电流的 5-7 倍),易冲击电机与负载;永磁耦合器通过磁场缓冲启动,电机可空载或轻载启动,启动电流降至额定电流的 1.5 倍以下,减少对电网与电机的冲击,同时避免负载设备因启动冲击导致的机械损伤。其次是振动隔离效果,由于无机械接触,主动转子的振动无法传递至从动转子,可有效隔离电机与负载之间的振动,降低设备运行噪音,延长轴承、密封件等易损部件的使用寿命。此外,可调式永磁耦合器可通过调速实现节能,例如在风机、泵类负载中,通过降低转速调节流量或压力,相比传统节流调节方式,节能率可达 15%-40%,同时具备过载保护功能,当负载过载时,主动与从动转子会产生滑差,避免电机烧毁与负载损坏。防护等级多为IP54,恶劣环境可定制IP65/IP68级全密封结构。静态密封磁力泵磁铁

调速型永磁耦合器针对不同工业负载的特性,形成差异化适配设计,确保在各类工况下稳定运行。对于风机、泵类等平方转矩负载,其负载转矩与转速平方成正比,调速型永磁耦合器通过优化磁路设计,在低转速区间(30%-50% 额定转速)仍能保持稳定的扭矩输出,避免因转速过低导致的负载停滞,同时通过精细调速匹配流量、压力需求,较大化节能效果;对于压缩机、破碎机等恒转矩负载,其负载转矩不随转速变化,设备采用高磁密永磁体(如 N52 钕铁硼)与强化导体转子结构,确保在全转速范围内传递扭矩恒定,满足负载持续稳定的动力需求;对于冲击性负载(如矿山破碎机),设备内置扭矩缓冲功能,通过动态调整间隙吸收负载冲击,避免电机因瞬时过载受损,同时减少机械传动部件的冲击磨损,延长设备使用寿命。冷媒领域隔离磁联轴器厂家电话规范的日常维护是延长搅拌机联轴器使用寿命、保障设备稳定运行的重要环节。

在零下 40℃以下的极端低温环境(如极地科考设备、北方冬季户外设备),磁性耦合器通过多维度设计保障性能稳定。首先是材质选择,导体盘改用低温韧性优异的铜合金(如铜镍合金),其在 - 60℃时的冲击韧性仍保持常温下的 80% 以上,避免低温脆裂;永磁体选用耐低温改性钕铁硼磁体(如 N45EH 系列),通过调整稀土元素配比,使磁体在 - 50℃时的矫顽力下降 5%,确保磁场强度稳定。其次是润滑与密封,摒弃传统油脂润滑,采用固体润滑材料(如二硫化钼涂层)涂抹于调速机构的滑动部件,防止低温导致油脂凝固卡死;密封件选用耐低温的全氟醚橡胶,其在 - 40℃时仍能保持良好弹性,避免低温收缩导致的密封失效。较后是预热保护,在耦合器外壳内置加热片,设备启动前通过加热片将内部温度提升至 - 10℃以上,再启动运行,防止低温下磁体与导体盘因热胀冷缩差异导致的间隙异常,确保设备在极端低温下的启动成功率与运行稳定性。

磁阻尼器的性能需通过多维度检测指标量化评估,确保满足应用标准。一是阻尼特性指标,包括阻尼系数、阻尼力范围与响应时间:永磁式阻尼器需检测阻尼系数与速度的线性度(偏差≤5%),磁流变式阻尼器需测试不同电流下的阻尼力变化范围(如 0-5A 电流对应 0-5000N 阻尼力)及响应时间(要求≤50ms)。二是磁性能指标,通过高斯计检测永磁体表面磁场强度(衰减率≤5%/ 年),用磁通计测量磁路总磁通,确保磁场稳定性。三是结构与环境适应性指标:检测尺寸公差(如缸体直径公差 ±0.1mm)与密封性能(IP65 及以上防护等级),通过高温试验(-40℃至 120℃)、盐雾试验(≥500 小时)验证环境耐受性;对于磁流变阻尼器,还需检测磁流变液的沉降稳定性(静置 30 天无明显分层)与剪切屈服强度随磁场的变化规律。四是耐久性指标,通过模拟工况的疲劳试验(≥10 万次循环),检测阻尼力衰减率(要求≤10%)与结构完整性。磁力泵耦合器通过磁场的相互作用实现动力的无接触传递,这种设计从根本上解决了传统泵中常见的泄漏问题。

为帮助企业降低设备升级成本,磁性耦合器推出针对传统联轴器旧设备的改造适配策略,无需更换电机与负载即可实现传动升级。首先是尺寸适配,提供 “模块化转接法兰”,根据旧设备电机轴与负载轴的直径(如 30mm-100mm)、中心距(如 100mm-300mm)定制转接法兰,确保耦合器能与旧设备精细对接,无需修改设备底座;其次是性能适配,通过 “扭矩测试 - 选型匹配” 流程,先检测旧设备的实际运行扭矩(如采用扭矩传感器实测),再根据扭矩值推荐适配的磁性耦合器型号,避免选型过大导致的成本浪费或过小导致的传动不足;较后是控制适配,开发 “简易控制模块”,可直接接入旧设备的控制柜,无需重新搭建控制系统,模块具备转速显示、过载报警等基础功能,满足企业对改造后设备的基本监控需求。以某工厂的旧水泵系统改造为例,采用该策略后,改造成本为更换全新传动系统的 1/3,改造周期缩短至 1 天,且改造后水泵能耗降低 12%,实现 “低成本、高效率” 的升级目标。想要提升搅拌机联轴器的性能表现,可从材料、结构、工艺以及维护等多个维度进行优化。磁性磁滞联轴器批发

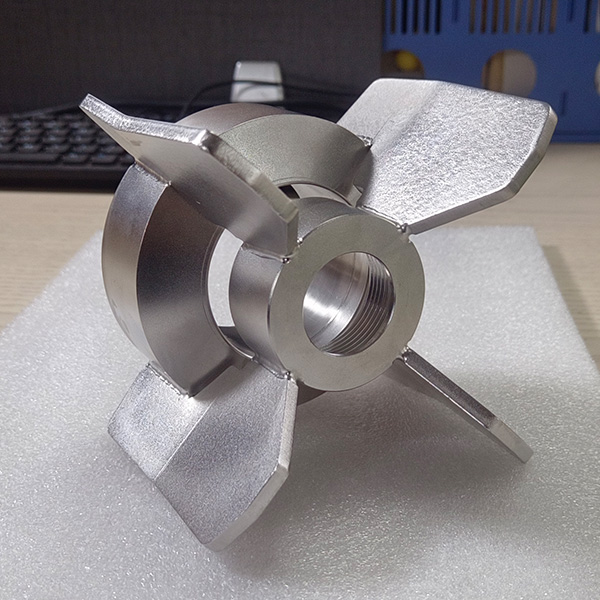

磁性联轴器是靠磁场作用力实现非接触传动的联轴器,无机械连接。静态密封磁力泵磁铁

针对高功率(1000kW 以上)磁性耦合器运行中产生的大量涡流热量,行业开发多介质协同散热方案,解决单一散热方式效率不足的问题。该方案以 “液冷为主、风冷为辅、热辐射补充” 的三层散热结构实现高效降温:一层液冷散热,在导体盘内部设计螺旋形冷却水道,通入工业冷却液(如乙二醇水溶液),冷却液流量根据导体盘温度自动调节(温度每升高 10℃,流量增加 20%),可带走 60% 以上的热量;第二层风冷散热,在耦合器外壳外侧安装环形轴流风机,风机转速与液冷出口温度联动,当液冷出口温度超过 50℃时,风机自动启动并提升转速,通过强制对流带走外壳表面热量,辅助液冷系统降温;第三层热辐射补充,在导体盘与外壳内侧喷涂高辐射率涂层(如黑色陶瓷涂层),其热辐射率达 0.9 以上,通过热辐射将部分热量传递至外壳,再由风冷系统排出。通过该方案,高功率耦合器的导体盘温度可稳定控制在 70℃以下,较传统单一散热方式降温效率提升 40%,避免高温导致的磁体退磁与导体盘变形。静态密封磁力泵磁铁