商机详情 -

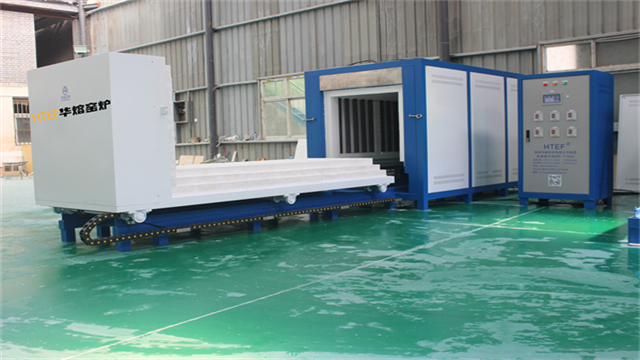

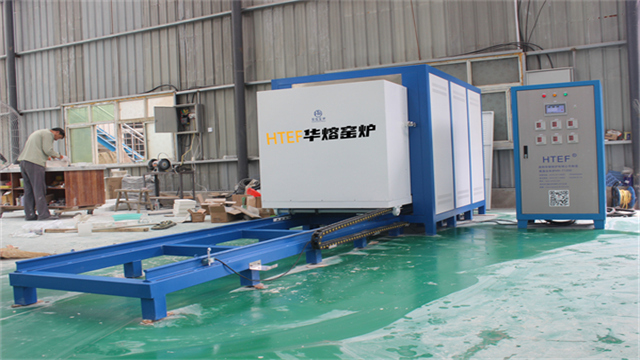

高效节能高温台车炉公司

高温台车炉为确保大型工件的加热均匀性,该设备在结构与加热系统设计上独具匠心。炉膛内部采用多组大功率电阻加热元件或燃气燃烧器分区布置,每组加热单元单独控制,通过PLC系统精确调节各区域的加热功率,结合炉内循环风扇的强制对流作用,使炉膛内温度均匀性在1200℃时达到±10℃,有效避免大型工件因受热不均而产生的变形或性能差异。炉门采用液压驱动的平移式或翻转式结构,驱动功率可达数十千瓦,能轻松开启重量达数十吨的炉门,同时炉门与炉体的密封采用耐高温膨胀石墨与机械压紧装置,确保密封性能,减少热量损失。可编程高温台车炉内置多组工艺程序,可一键调用不同热处理工序的温度曲线。高效节能高温台车炉公司

退火正火高温台车炉的主要技术优势集中在精确的温度控制和缓慢的冷却控制,因为退火和正火工艺对升温与降温速率要求极为严格,过快的温度变化会导致工件产生新的应力甚至开裂。为此,设备采用分段升温模式,操作人员可根据工件材质、尺寸和工艺要求,预设不同阶段的升温速率,例如对厚壁工件采用“低温慢升、高温稳升”的策略,避免工件因内外温差过大而产生变形。保温阶段采用智能恒温控制技术,通过多点测温与PID闭环调节,将炉内温度均匀性严格保持在±5℃以内,确保工件内部组织充分转变,应力彻底释放。冷却阶段则通过智能控制系统精确调节炉门开度,或引入经温控的冷却风,实现可控的缓慢降温,降温速率可在5-50℃/h范围内连续可调,完美匹配不同材质工件的退火正火工艺要求,保障处理效果。高温台车炉设备周期连续高温台车炉采用批次进料、连续作业模式,兼顾小批量定制与规模化生产的双重需求。

推板式高温台车炉是一种高效的连续式热处理设备,其主要优势在于采用自动化推板机构实现工件的连续进出炉,特别适用于电子元件、陶瓷基片、小型机械零件等产品的大批量、标准化工件连续热处理生产。该设备的炉体呈长条状结构,炉腔内部精心铺设了耐高温的刚玉导轨,导轨的平整度与耐磨性经过特殊工艺处理,可确保推板平稳运行。推板在液压或气动机构的精确驱动下,沿导轨匀速推动承载工件的料盘,依次经过预热区、加热区、保温区和冷却区,整个过程无需人工干预,实现了热处理工序的自动化连续作业。这种连续式生产模式不只大幅提升了热处理效率,还能有效减少工件在转运过程中的污染与损伤,保证产品质量的一致性。此外,设备的推板与料盘均采用耐高温、抗热震的碳化硅材质,可承受反复的高温加热与冷却冲击,使用寿命长,降低了设备的维护成本。

烧结用高温台车炉是专门为各类材料烧结工艺量身打造的加热设备,其主要作用是在高温环境下,促使材料颗粒发生黏结、扩散、再结晶等一系列物理化学变化,形成结构致密、性能稳定的块状产品,多应用于粉末冶金、陶瓷制品、耐火材料、电子陶瓷、磁性材料等行业。烧结工艺对环境参数的要求极为严苛,因此设备的主要技术集中在精确控制炉膛温度、气氛与压力三大关键指标:温度控制方面,采用多区控温技术与高精度温控系统,确保炉内温度均匀性达到±2℃以内,满足烧结工艺对温度稳定性的要求;气氛控制方面,配备专业的气氛保护系统,可通入氮气、氩气等惰性气体或氢气等还原性气体,同时精确控制气氛浓度与流量,防止材料在烧结过程中氧化;压力控制方面,通过真空系统或压力调节装置,实现炉膛内真空度或压力的精确调控,为材料烧结提供好的压力环境。此外,设备的炉膛密封性极强,能有效隔绝外界空气干扰,确保烧结过程的稳定性,保障烧结后的产品具有均匀的内部组织、稳定的力学或物理性能以及精确的尺寸精度。试验教学高温台车炉具备参数可调范围广的特点,可满足不同材料热处理工艺的教学验证与科研探索需求。

多温区高温台车炉是为满足复杂、多阶段热处理工艺需求而研发的先进设备。其主要设计在于将炉内腔体通过耐高温隔板物理分隔为多个单独的温区(常见为2至6个),每个温区都配备单独的加热元件、温度传感器和智能控制单元,从而实现对各区域温度的精确设定与单独调节。这种设计使得工件能够在同一炉内,依次或同时经历不同温度区间的处理,例如实现预热、加热、保温、缓冷等多个工艺环节的连续自动化进行。各温区之间采用特殊的密封与隔热设计,有效减少了相邻温区之间的热量串扰,确保了各区域温度的单独性和稳定性。该设备特别适用于对热处理曲线要求严格的工件,如精密合金材料、特种电子元件、高精度工模具等。例如在处理某些精密合金时,工件可先进入低温预热区以均匀升温、消除应力,随后进入设定在奥氏体化温度的高温区进行相变,进入保温区完成组织均匀化,全程自动化流转,工艺重复性与产品一致性极高,明显提升了生产效率和工艺精度。烧结热处理高温台车炉支持从低温排胶到高温烧结的连续工艺,减少工件转运环节,降低二次污染风险。高效节能高温台车炉公司

周期式高温台车炉采用批次式处理模式,完成一批工件热处理后再进行下一批装炉作业。高效节能高温台车炉公司

充分考虑中小型企业对能耗成本的敏感需求,小型锻造高温台车炉在节能技术上实现多重突破,主要在于采用高效保温节能方案。炉衬摒弃传统厚重耐火砖,选用新型纳米微孔保温材料,这种材料凭借纳米级孔隙结构有效阻隔热传导,厚度较传统设备减少30%,重量更轻,而保温性能却提升40%,使炉体表面热损失明显降低,炉外温度控制在安全范围内。设备还标配智能能耗监测系统,通过传感器实时采集加热功率、累计能耗等数据,以数字和曲线形式直观显示,帮助企业清晰掌握能耗变化规律,从而合理安排生产计划,避开用电高峰,减少能源浪费。此外,设备维护成本优势突出,加热元件采用模块化插拔设计,无需专业工具即可快速更换损坏部件;炉门密封件选用耐老化硅橡胶与耐火纤维复合材料,抗高温老化性能优异,使用寿命可达1年以上,大幅减少设备停机维护时间,提升生产效率。高效节能高温台车炉公司

洛阳华熔窑炉有限公司是一家有着先进的发展理念,先进的管理经验,在发展过程中不断完善自己,要求自己,不断创新,时刻准备着迎接更多挑战的活力公司,在河南省等地区的机械及行业设备中汇聚了大量的人脉以及**,在业界也收获了很多良好的评价,这些都源自于自身的努力和大家共同进步的结果,这些评价对我们而言是比较好的前进动力,也促使我们在以后的道路上保持奋发图强、一往无前的进取创新精神,努力把公司发展战略推向一个新高度,在全体员工共同努力之下,全力拼搏将共同洛阳华熔窑炉供应和您一起携手走向更好的未来,创造更有价值的产品,我们将以更好的状态,更认真的态度,更饱满的精力去创造,去拼搏,去努力,让我们一起更好更快的成长!