商机详情 -

盲孔板电路板周期

联合多层线路板新能源电路板通过UL94V-0阻燃认证(燃烧时间≤10秒,无滴落),绝缘电阻达100MΩ以上(500VDC),年出货量超45万片,应用于新能源汽车、储能设备、太阳能发电等领域。产品采用阻燃、耐高温的无卤素基材,在150℃环境下仍能保持稳定的绝缘性能;线路采用防短路设计,关键部位增加过流保护线路,支持高压电路(1000VDC),通过过压、过流、短路等安全测试(过压测试1500VDC,1分钟无击穿)。与普通电路板相比,新能源电路板的安全性提升55%,在高压、大电流场景下,可有效避免因电路故障导致的火灾或设备损坏。某新能源汽车电池管理系统(BMS)厂商采用该产品后,BMS的故障报警响应时间缩短至0.1秒,电池安全事故率降低至零;某储能企业使用该电路板制作的储能逆变器,通过了国家能源局的安全认证,在过载测试中表现稳定,成为储能项目的供应商。该产品主要应用于新能源汽车电池管理系统(BMS)、储能逆变器、太阳能控制器、燃料电池DC/DC转换器等新能源设备。教育机器人中的电路板,为机器人编程与互动功能提供硬件支持,助力教育创新。盲孔板电路板周期

电路板在测试测量设备中的应用,对精度与稳定性要求极高,联合多层线路板为此类设备研发了高精度测试电路板。该电路板采用高精度蚀刻工艺,线路公差可控制在±0.01mm,确保测试信号的传输;同时,通过特殊的接地设计,减少电磁干扰对测试结果的影响,测试误差可控制在0.1%以内。此外,我们还为测试电路板提供校准服务,定期对电路板的性能参数进行检测与调整,确保设备长期保持高精度测试能力,目前已为多家测试设备厂商提供电路板支持。国内软硬结合电路板样板电气测试中若发现缺陷,需进行返修,通过补线、刮除短路点等方式修复,无法修复的报废。

电路板在工业自动化设备中的稳定运行,是保障生产线高效运转的关键,联合多层线路板为此类场景打造了工业级耐磨损电路板。该电路板表面采用加厚阻焊层,厚度可达30μm,能有效抵抗设备运行过程中的摩擦与碰撞,延长使用寿命;同时,针对工业环境中的粉尘、湿度问题,我们对电路板进行了三防涂覆处理(防霉菌、防盐雾、防潮湿),可在95%湿度的环境下正常工作。目前,该类电路板已应用于PLC控制器、传感器模块等设备,为工业自动化生产线提供持续稳定的电子支持。

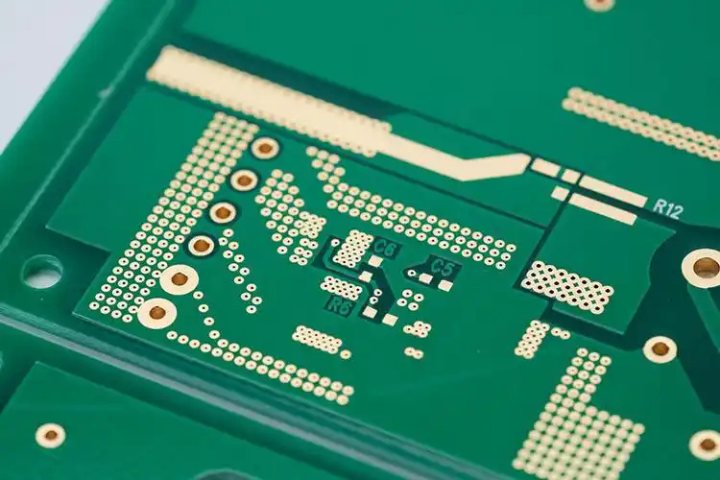

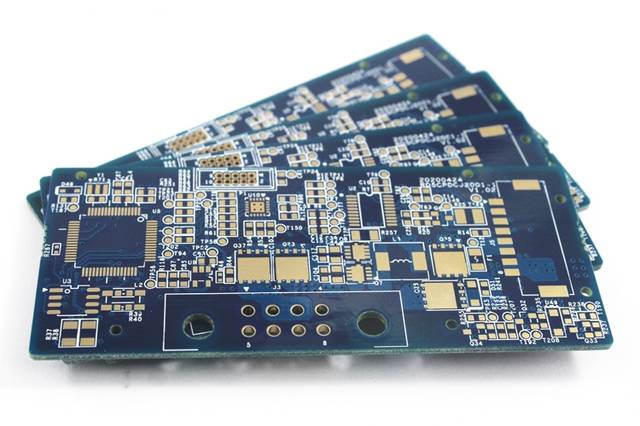

电路板的多层化设计是提升电子设备集成度的重要方式,联合多层线路板在多层电路板研发与生产方面拥有丰富经验。可生产2-32层的多层电路板,通过精密的层压工艺,确保各层线路的对齐,层间对位公差可控制在±0.03mm;同时,采用盲埋孔技术,减少电路板表面的开孔数量,提升线路布局密度,满足电子设备小型化、高集成度的需求。此外,我们的工程师还会根据客户设备的功能需求,优化多层电路板的层间信号传输设计,减少信号串扰,保障设备稳定运行,目前已为众多高集成度电子设备厂商提供多层电路板解决方案。电路板的升级换代推动了电子设备性能提升,为用户带来更的使用体验。

电路板在通信设备领域的更新迭代速度不断加快,联合多层线路板紧跟5G、6G技术发展趋势,研发出高频高速电路板产品。该类电路板采用低介电常数(Dk)基材,介电损耗(Df)低于0.002,能有效减少信号传输过程中的衰减与干扰,保障通信信号的稳定传输。同时,通过精密的线路蚀刻工艺,电路板的线路精度可控制在±0.02mm,满足通信设备对信号传输速率的高要求,目前已为通信基站、光模块等设备厂商提供批量供货服务,助力通信技术的快速落地。设计电路板时,巧妙利用接地技术,可有效屏蔽电磁干扰,提升设备稳定性。多层电路板时长

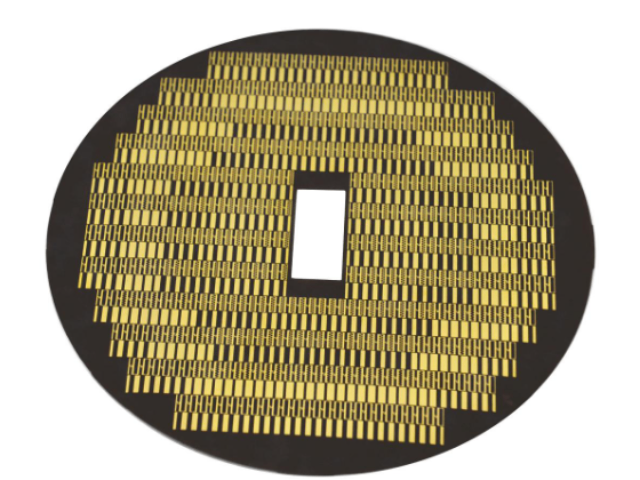

电路板表面工艺首推沉金,通过化学沉积形成均匀金层,提升导电性与抗氧化性,适配高频信号传输场景。盲孔板电路板周期

联合多层线路板深耕电路板领域12年,累计为2300余家企业提供多层电路板解决方案,其中多层电路板年产能稳定在55万㎡,产品层数覆盖4-32层,可根据客户需求灵活定制。该类产品采用FR-4、罗杰斯等基材,通过自动化压合工艺实现层间紧密结合,层间对位精度控制在±0.05mm以内,有效减少不同层级间的信号干扰;线路蚀刻精度达±0.08mm,能满足复杂电路的布线需求。相比单层或双层电路板,多层电路板可在有限空间内实现更多电路节点连接,将设备体积平均缩小22%,同时信号传输效率提升18%。在实际应用中,某数据中心采用该公司24层电路板后,服务器整机运行稳定性提升28%,数据处理速度加快15%;某工业控制设备厂商使用32层电路板后,设备的电路集成度提高40%,有效减少了内部元件占用空间。目前,该产品应用于服务器主板、工业控制主机、路由器、大型交换机等需要复杂电路布局的设备,凭借稳定的性能和灵活的定制能力,成为众多企业的长期合作选择。盲孔板电路板周期