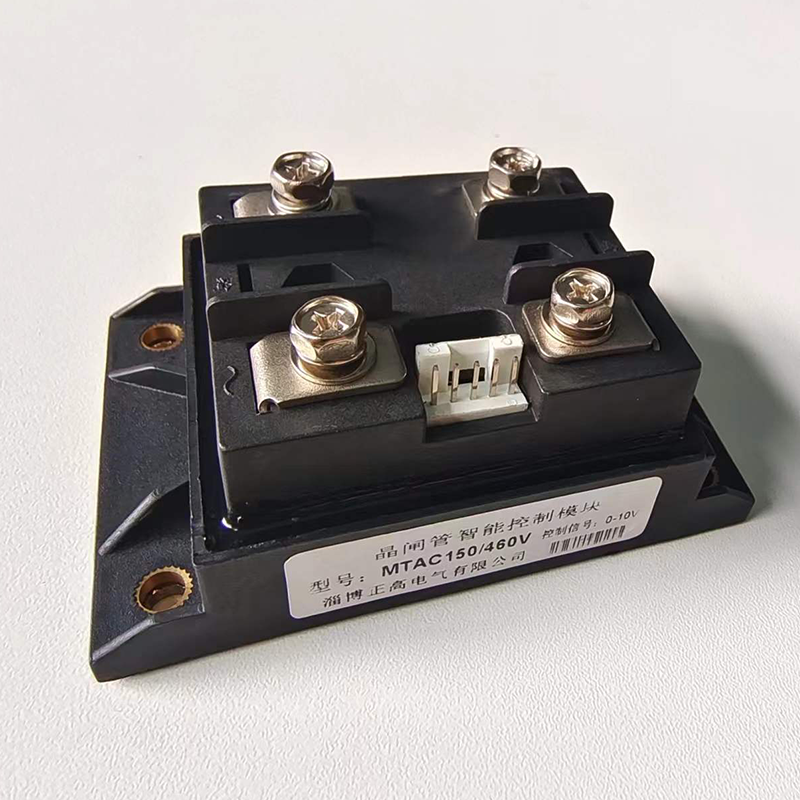

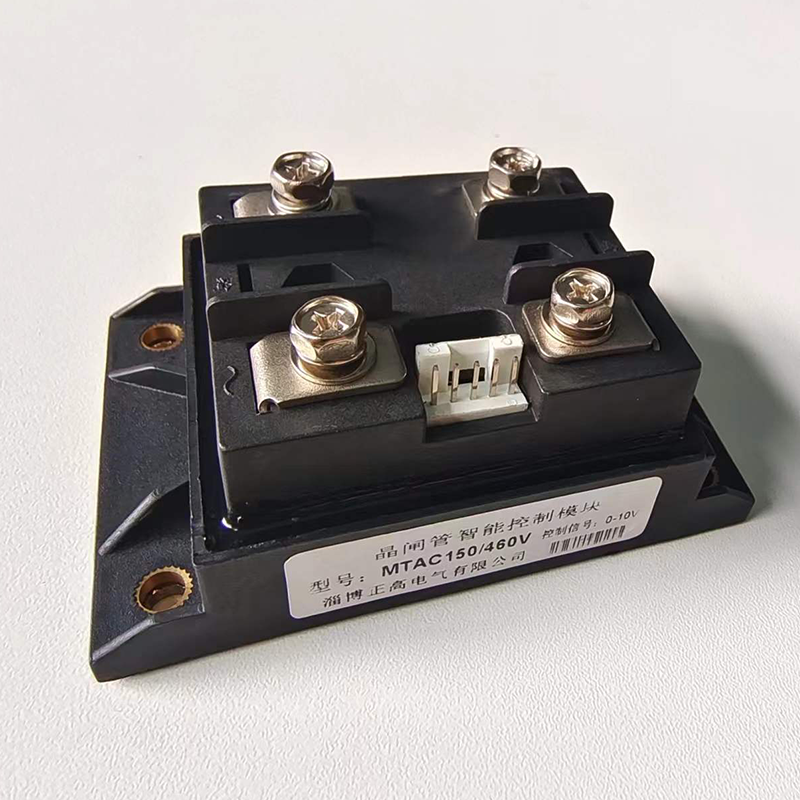

正高电气:可控硅模块的引脚成型

来源:

发布时间:2026-01-28

在现代电力电子技术中,可控硅模块作为重点元件,广阔应用于整流、逆变、变频及无触点开关等场景。其引脚成型工艺不仅直接影响模块的焊接可靠性,还关乎整体系统的散热性能与长期稳定性。本文将从工艺设计、成型规范及关键技术三个维度,解析可控硅模块引脚成型的要点。

一、工艺设计:结构适配与空间优化

可控硅模块的引脚成型需根据封装类型(如TO-220、TO-247、DIP等)及PCB布局要求进行定制化设计。对于高功率模块,引脚需兼顾机械支撑与热传导功能,通常采用加厚铜基引脚或镀银处理以降低接触电阻。成型时需严格遵循以下原则:

弯曲半径控制:引脚折弯处距离根部需保留至少2mm的安全距离,弯曲半径不小于引线直径的2倍,以避免应力集中导致的金属疲劳或断裂。

共面性保障:针对表面贴装(SMT)工艺,引脚非共面性需控制在±0.1mm以内,确保自动贴片机准确抓取。采用滚轮成形工艺可有效减少固体成形带来的应力,降低引脚歪斜风险。

空间布局优化:对于多引脚模块,需通过CAD仿真确定较好引脚间距与排列方式,避免焊接时因热膨胀系数差异导致焊点开裂。例如,陶瓷覆铜板(DBC)基板与引脚的热膨胀系数需匹配,防止热应力引发的焊点疲劳。

二、成型规范:标准化流程与质量控制

引脚成型需遵循严格的工艺规范,从预处理到*终检验需经历多道工序:

去氧化层处理:通过机械打磨或化学清洗去除引脚表面氧化膜,确保焊接时焊锡润湿性达标。

整形与剪切:使用用模具对引脚进行精确折弯,同时切除多余引线及连筋,避免短路风险。剪切后需检查引脚截面的平整度,防止毛刺划伤PCB。

应力释放测试:对成型后的引脚进行弯曲疲劳试验,模拟实际使用中的振动与热循环场景,确保引脚在10万次弯曲后仍保持结构完整。

三、关键技术:散热与可靠性协同

可控硅模块的引脚成型需与散热设计深度融合:

热隔离焊盘:对于大功率引脚,需通过热隔离焊盘(Thermal Relief)连接至内层地平面,减少焊接时散热过快导致的冷焊或虚焊。

散热过孔设计:在引脚焊盘下方布置密集过孔,将热量快速传导至底层散热层,配合相变材料或真空腔体实现高效热管理。

机械应力规避:固定模块时需避免引脚承受额外应力,例如采用弹簧垫片或柔性连接器,防止因振动或热胀冷缩导致引脚脱落。

可控硅模块的引脚成型是连接电气性能与机械可靠性的关键环节。通过结构优化、工艺标准化及散热协同设计,可明显提升模块在复杂电磁环境与极端温度条件下的稳定性。随着宽禁带半导体(如SiC)的应用,未来引脚成型工艺将向更高精度、更低损耗方向发展,为智能电网、新能源汽车等领域提供更可靠的硬件支撑。