在紧固件行业同质化竞争加剧的当下,温州万胜紧固件有限公司跳出 “价格战” 泥潭,凭借技术创新、工艺升级、定制能力与质控体系四大中心优势,在压铆螺母、卡式螺母、汽摩配紧固件等领域形成差异化壁垒,多项指标远超同行,成为电信、新能源汽车、装备制造等领域客户的优先合作伙伴。

一、技术储备,行业共性难题

相较于多数同行能生产标准化产品,万胜紧固件深耕技术研发,已累计获得 “可拆压铆螺钉组件”“位置可调螺母” 等 4 项实用新型专利,多项技术直击行业痛点。以 “可拆压铆螺钉组件” 为例,传统压铆螺钉安装后凸出结构易造成搬运磕碰,万胜创新采用 “螺钉与铆压套分离” 设计,预先压装铆压套使板件表面平整,后续按需装入螺钉,操作效率较同行传统产品提升 60%,目前已批量应用于华为通讯设备生产线。

在特殊工况解决方案上,万胜优势更突出。针对化工设备耐强腐蚀需求,同行多采用普通不锈钢材质,产品 3 个月内即出现锈蚀;万胜则选用哈氏合金 C276,搭配特殊螺纹密封结构,定制的耐氢氟酸螺栓可在强腐蚀环境下稳定工作 2 年以上,相关技术已成为行业参考标准。而面向新能源汽车电池壳 - 40℃~120℃的极端工况,万胜研发的梯度热处理工艺,使紧固件表层硬度达 HRC38-42,芯部保持良好韧性,抗冲击性能较同行普通热处理产品提升 40%,成功配套比亚迪、蔚来等车企。

二、高精度工艺体系,打造毫米级品质差距

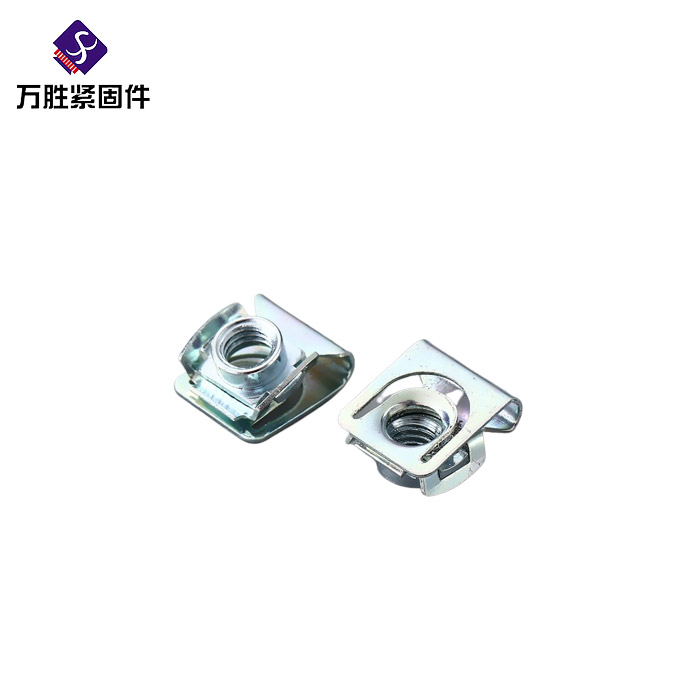

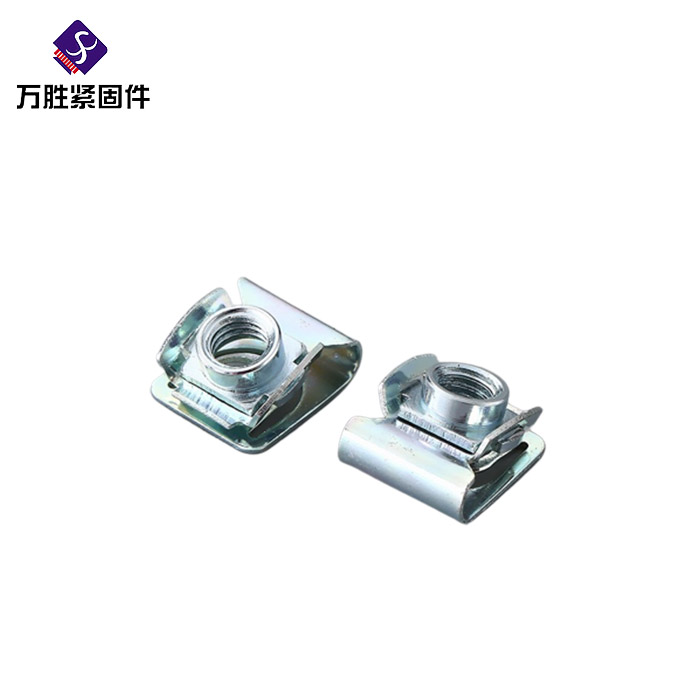

在生产工艺上,万胜与同行的 “粗放式加工” 形成鲜明对比。公司投入 2000 余万元引进高速冷镦机(精度 0.01mm)、三坐标测量仪(检测精度 0.001mm)等设备,构建全流程精密加工体系。以中心产品卡式螺母为例,万胜采用冷镦成型 + 精密攻丝一体化工艺,螺纹精度严格控制在 6H 级别,卡槽尺寸误差 ±0.02mm;而行业内多数中小厂家仍依赖人工攻丝,误差常超 ±0.05mm,导致安装适配率不足 90%。

在表面处理工艺上,万胜的复合处理技术。其焊接螺母通过 “镀锌 + 磷化 + 涂覆” 三道工序,盐雾测试可达 1000 小时无锈蚀,远超汽车行业 500 小时标准;同行普通焊接螺母多做单一镀锌处理,盐雾测试 300 小时后即出现锈点。第三方检测数据显示,万胜焊接螺母在 2000 小时振动测试后无松动,而同行产品平均 500 小时就出现连接失效,品质差距一目了然。

三、柔性化定制能力,快速响应个性化需求

面对 “多品种、小批量” 的定制需求,万胜的响应速度与技术实力远超同行。公司组建 12 人 “非标定制智囊团”,成员均具备 10 年以上行业经验,能在 48 小时内完成从需求分析到方案设计的全流程对接;同行同类定制项目平均响应周期超 72 小时,且常因技术储备不足无法承接复杂需求。

在生产交付上,万胜自主研发的柔性生产调度系统可实现 8 条生产线 1 小时内快速换型,50 件起订的非标订单也能高效投产,交付周期较行业平均水平缩短 30%。去年某精密模具企业急需 M1.2×0.25 细牙微型螺母,同行因加工精度不足拒绝接单,万胜通过高精度设备与工艺优化,不仅实现稳定生产,合格率更达 99.7%,打破该类产品依赖进口的局面。

四、全链条质控标准,杜绝 “合格≠质量” 漏洞

万胜建立的 “三重质检体系”,从源头杜绝质量隐患,与同行 “只做外观检测” 的简化模式形成本质区别。原材料阶段,万胜对每批次钢材进行冶金成分、硬度、拉伸强度等 12 项检测,杜绝含杂质基材流入生产;同行多核对材质证明,原材料不合格率超 5%。生产过程中,万胜每批次抽取 10% 产品做焊缝 X 光探伤,排查内部缺陷;同行鲜少开展无损检测,隐藏故障风险高。成品阶段,万胜通过拉拔、盐雾、尺寸精度等全项测试,确保出厂合格率 100%;某汽车零部件客户反馈,此前合作厂家的焊接螺母因省略盐雾测试,导致批量返厂,更换万胜产品后全年无质量问题。

从技术到工艺精度,从定制响应到质控标准,温州万胜紧固件以实打实的硬实力构建起行业竞争壁垒。未来,公司将继续聚焦 5G、新能源等新兴领域的紧固件需求,以技术创新推动产品升级,为客户提供更质量、更可靠的紧固解决方案,持续领跑行业高质量发展。