在风力发电设备制造中,叶片根部法兰与主梁的连接区域是典型的大型工件加工难点。这类部件通常由Q355D或S355NL低合金高强钢制成,单件重量可达数吨,焊缝长度超过2米。一旦焊接过程中热应力分布不均,极易引发角变形或整体扭曲,直接影响后续与轮毂的装配精度。如何在保证焊缝强度的同时控制形变,成为众多配套厂商关注的焦点。

大型结构件的焊接,本质是热-力耦合过程的管理

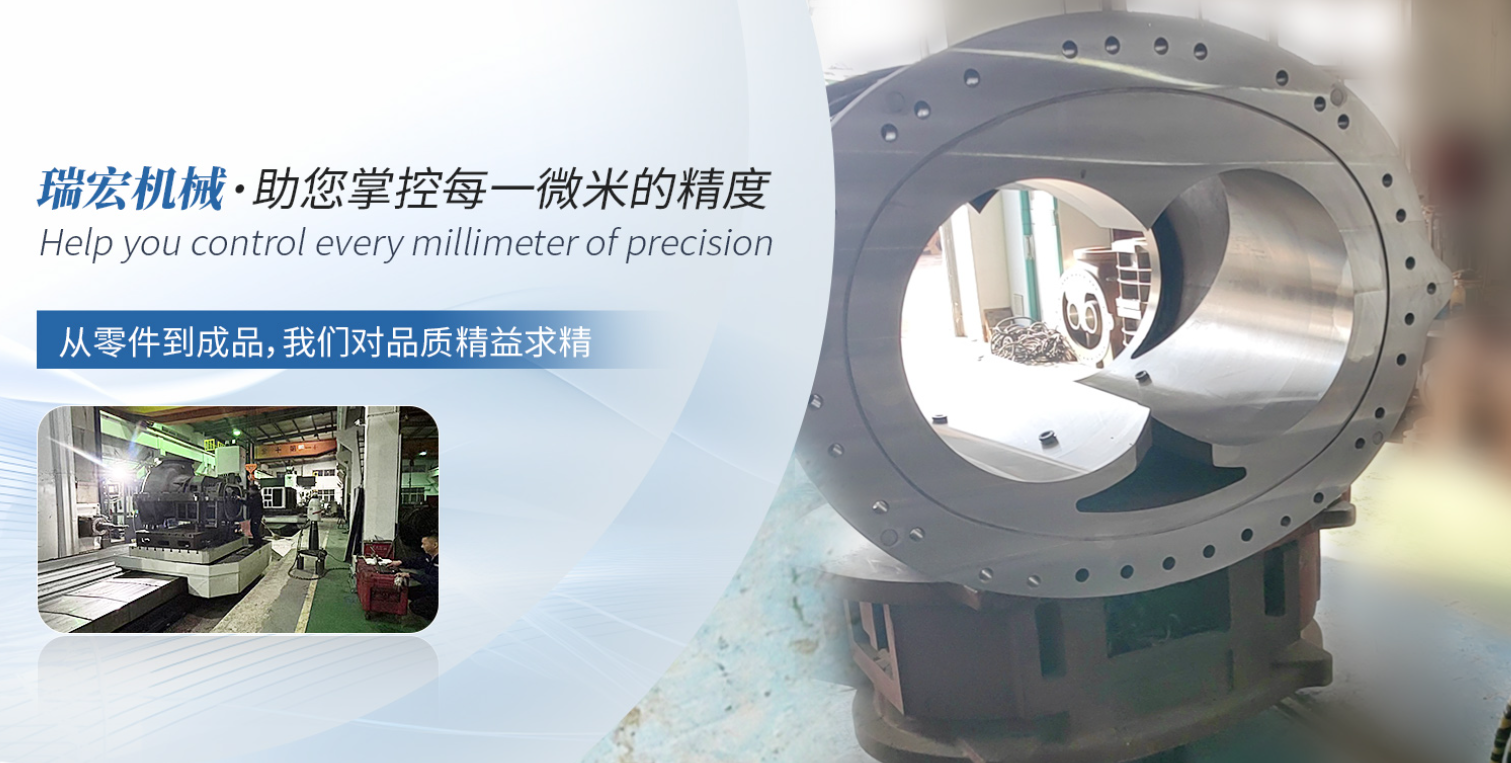

瑞宏机械在长期服务风电客户的过程中发现,单纯依赖焊后校正不仅效率低,还可能引入残余应力集中。更有效的方式是从机加工与焊接的协同角度出发,在前期预留工艺裕度。例如,在法兰端面铣削阶段,会根据材料厚度和预期收缩量,微调平面度公差带,为焊接变形预留“补偿空间”。这种“以机补焊”的思路,已在多个风电铸锻件项目中验证可行。

焊接参数的精细化控制同样关键

对于厚板多层多道焊,采用小电流、高焊速、低热输入的脉冲MAG工艺,可减少热影响区宽度。同时,通过分段退焊或对称施焊的顺序设计,使热量在工件上分布更均匀。值得注意的是,这些策略的有效实施,离不开稳定的装夹系统——大型工件若在焊接中发生微小位移,累积误差将被放大。瑞宏在自有车间配置了可调式重型焊接平台,配合定位销与压紧机构,确保工件在整个热循环过程中保持几何约束。

机加工环节的质量前置起到支撑作用

风电结构件常需在焊接后进行安装孔精镗或端面精铣,若焊缝余高过高或飞溅残留,将影响刀具寿命甚至加工精度。因此,在焊接完成后、进入下一道大型工件加工工序前,瑞宏会执行严格的焊缝修磨与清洁流程,确保表面状态满足后续数控加工要求。这种全流程质量意识,正是其“质量为先,顾客满意,全员参与”理念的具体体现。

作为扎根上海嘉定、毗邻虹桥枢纽的精密加工服务商,瑞宏机械凭借40余年行业沉淀,在风电、压缩机、注塑机等多个领域积累了丰富的大型工件加工经验。面对新能源装备对结构件高可靠性、高一致性的需求,公司持续优化从原材料预处理、焊接执行到机加工终检的协同机制,为客户提供稳定可靠的配套支持。

对于正在寻找风电结构件加工合作伙伴的企业而言,一个能统筹焊接与机加工工艺链的服务商,或许比单一环节的“快”更重要——因为真正的效率,源于少返工、少等待、少意外。

联系人:

联系手机:

联系电话:

经营模式:

所在地区:

主营项目: