随着工业互联网、大数据和人工智能技术的快速发展,石油化工行业的设备管理正从传统的计划性维修、预防性维修,向更高阶的预测性维修和智能化运维演进。其关键在于利用传感器数据、历史记录和模型算法,预测设备部件的剩余寿命和潜在故障点。中科煜宸金属3D打印DED技术,作为一种精密、数字化的增材修复与再制造手段,能够与智能化运维体系深度融合,形成“监测-预测-干预”的闭环,从而将设备可靠性管理提升到新的水平。

融合的关键在于数据流的打通与决策的联动。智能化运维系统通过对关键设备(如大型压缩机、泵、反应器)的持续状态监测(振动、温度、声发射、壁厚等),结合机理模型和大数据分析,可以预测特定部件(如叶轮、轴颈、容器壁)在未来某个时间点可能出现的磨损、腐蚀或疲劳损伤程度,并评估其风险。

当预测系统判定某个部位在下一个检修周期前,其损伤可能发展到影响安全或性能的阈值时,它可以不仅 发出警报,还可以生成一个初步的维修建议方案。这个方案可以包含需要修复的具体三维区域、建议的修复材料(基于工况介质和温度)以及大致的修复量估算。这些结构化数据可以直接或经工程师确认后,传递给中科煜宸金属3D打印DED系统。

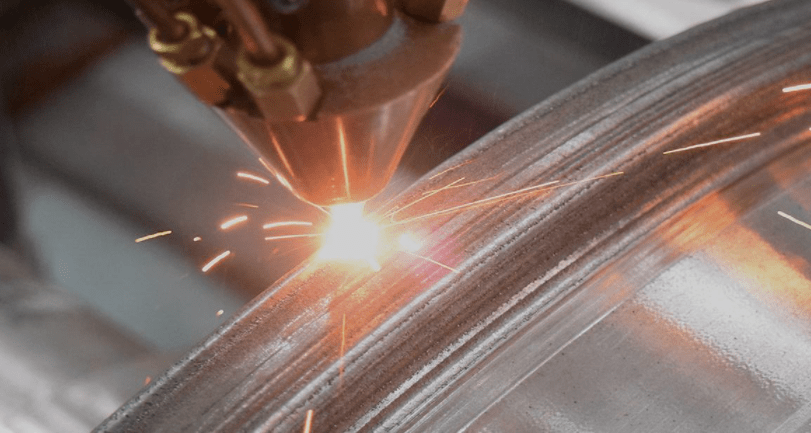

DED系统接收指令后,可以调取对应部件的原始三维模型,结合预测的损伤模型,自动或半自动地生成针对该损伤区域的修复路径规划、工艺参数集和材料清单。在计划停机窗口,维修团队即可利用DED设备执行精细的预防性修复作业,在损伤尚未造成实际故障前,就将其消除或控制在安全范围内。修复完成后,该部件的“健康档案”被更新,新一轮的监测与预测周期开始。

这种融合的应用前景广阔。例如,对于大型往复压缩机活塞杆的微动磨损,可以通过在线监测预测其磨损趋势,在达到需维修的临界点前,利用DED技术进行局部熔覆修复,恢复尺寸和性能,避免因磨损导致的泄漏或失效。对于管道系统的腐蚀热点,也可以通过在线测厚和预测,在壁厚减薄到危险值前进行局部DED补强。

要实现深度融合,需要解决数据接口标准化、修复工艺库的智能化匹配、修复后性能的快速无损评估等一系列技术和管理问题。然而,其方向 了设备运维的未来:从被动响应到主动干预,从经验决策到数据驱动,从更换部件到精细再生。中科煜宸金属3D打印DED技术,作为精细的“物理干预”执行端,在这一智能化闭环中扮演着不可或缺的关键角色,其价值将随着智能化运维的普及而愈发凸显。