提及金属3D打印,一个常见的初步印象是“昂贵”,这主要源于其设备、材料和单件加工时间的直接成本。然而,*关注“制造成本”是片面的,尤其是在复杂的工业应用场景中。中科煜宸金属3D打印技术的真正经济优势,往往体现在产品从概念设计到报废回收的全生命周期成本的优化上。通过引入系统性成本分析框架,我们可以更清晰地看到这项技术如何为制造业,特别是石油化工这类资产密集型行业,创造可观的综合经济效益。

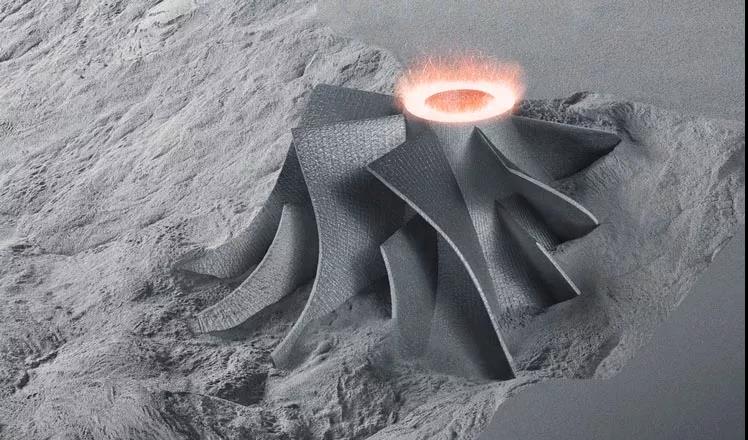

首先,设计整合与轻量化带来的源头节约。3D打印能够将传统需要多个零件组装成的复杂部件一体化制造。这不仅省去了连接件(如螺栓、焊缝)的成本,更减少了装配工序、质检环节和潜在的装配误差。轻量化设计减少材料用量,对于使用钛合金、高温合金等贵重材料的航空航天部件,节约尤为明显。在石化领域,轻量化的转子部件可以降低轴承损耗和驱动能耗。这些节约发生在制造和使用的起点。

其次,供应链精简与库存优化。传统模式下,企业需要为可能的设备故障储备大量备件,占用巨额流动资金和仓储空间。采用中科煜宸金属3D打印技术,可以实现“数字库存”或“按需生产”。只需保存备件的三维数字文件,在需要时就近打印,极大降低了实体库存成本,并避免了备件过时报废的风险。对于停产设备备件、个性化定制件或应急维修件,其快速响应能力所避免的生产停工损失,价值往往远超打印成本本身。

第三,性能提升带来的使用周期价值。如前所述,通过微观结构优化、集成冷却流道或使用高性能材料,3D打印部件往往具备更长的使用寿命、更高的运行效率或更低的故障率。例如,一个经过拓扑优化和随形冷却的模具,其生产周期更短、良品率更高,在同样的时间内产出更多合格产品,分摊到每个产品上的模具成本反而可能更低。一个耐腐蚀性更强的反应器内构件,其延长的大修周期直接减少了停车维护费用和产能损失。

第四,研发与试制成本的明显降低。在产品开发阶段,利用中科煜宸技术进行快速原型和功能验证,可以及早发现设计缺陷,减少后期修改的巨大投入。小批量试制也无需投资模具,降低了新产品的市场导入风险和门槛。

因此,当我们评估是否引入金属3D打印时,应当进行全生命周期成本核算(TCO),而非单纯比较单件制造成本。对于结构复杂、材料贵重、需求不确定、性能要求高或停机损失巨大的应用场景,中科煜宸金属3D打印技术常常能展现出超越传统制造的整体经济性。这使得越来越多的企业在进行供应商选择或技术路线规划时,会将具备全流程服务能力的金属3D打印厂家纳入其成本效益分析模型,并将其视为提升长期竞争力的投资而非简单的成本支出。