高效换热装置:采用翅片管束结构,传热面积较光管增加 6-8 倍,结合逆流换热设计,热回收效率可达 45%-58%;

智能适配系统:通过引风机与水泵频率协同调节,匹配渗碳炉排烟工况,减少能源损耗。

高温加速扩散:将渗碳温度从传统 950℃提升至 1000-1100℃,每升高 100℃碳扩散速率提升 3 倍,典型零件渗碳时间可压缩 45% 以上;

脉冲工艺优化:采用 “强渗 - 扩散” 脉冲模式,1100℃下 5Hz 乙炔脉冲强渗配合低温扩散,总工艺周期缩短 40%。

碳势精细调控:精度达 ±0.05% C,减少过渗或脱碳导致的返工损失;

AI 动态适配:基于 20 万组历史数据构建云平台,盲孔零件渗层误差从 ±10% 降至 ±5%;

分级气淬协同:6bar 缓冷 + 18bar 快冷组合,使零件表面残余压应力达 - 500 至 - 800MPa,疲劳寿命延长 1.5-2 倍。

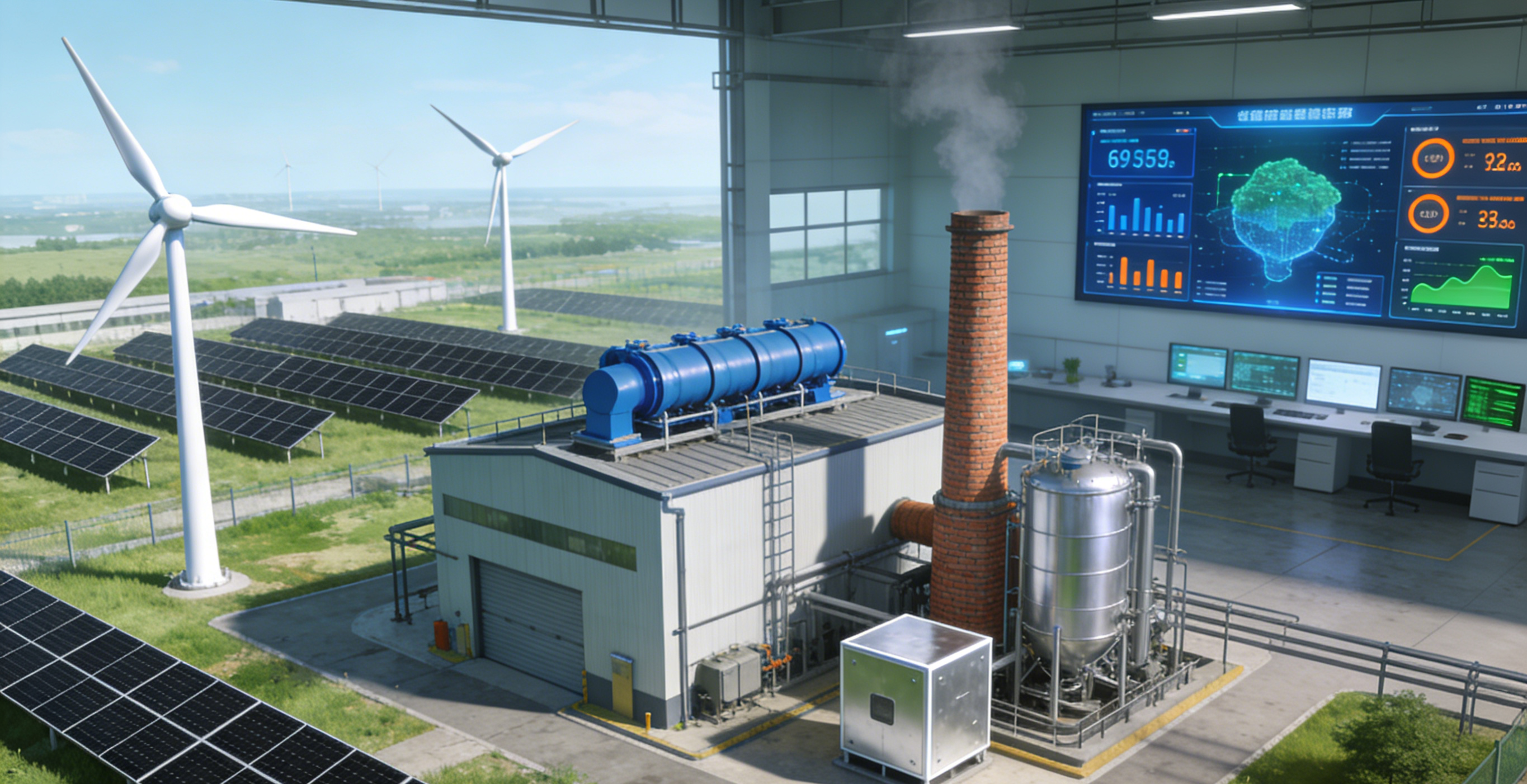

政策衔接:对接地方技术改造、节能减排专项资金,优先布局模块化智能装备集群;

分阶段落地:先通过余热回收实现快速节能(投资回收期≤2 年),再升级智能控温系统提升长期效益;

标准适配:参照《GBT 36561-2018》标准,构建清洁节能装备评价体系。

余热回收与智能控温的双轮驱动,不仅能帮助渗碳企业实现节能 20%-38%、减排 3.2t CO₂e / 吨工件的***效益,更能通过工艺升级突破**制造的质量瓶颈。在汽车、航空航天等领域需求升级的当下,技术革新已成为企业构建绿色竞争力的**抓手。