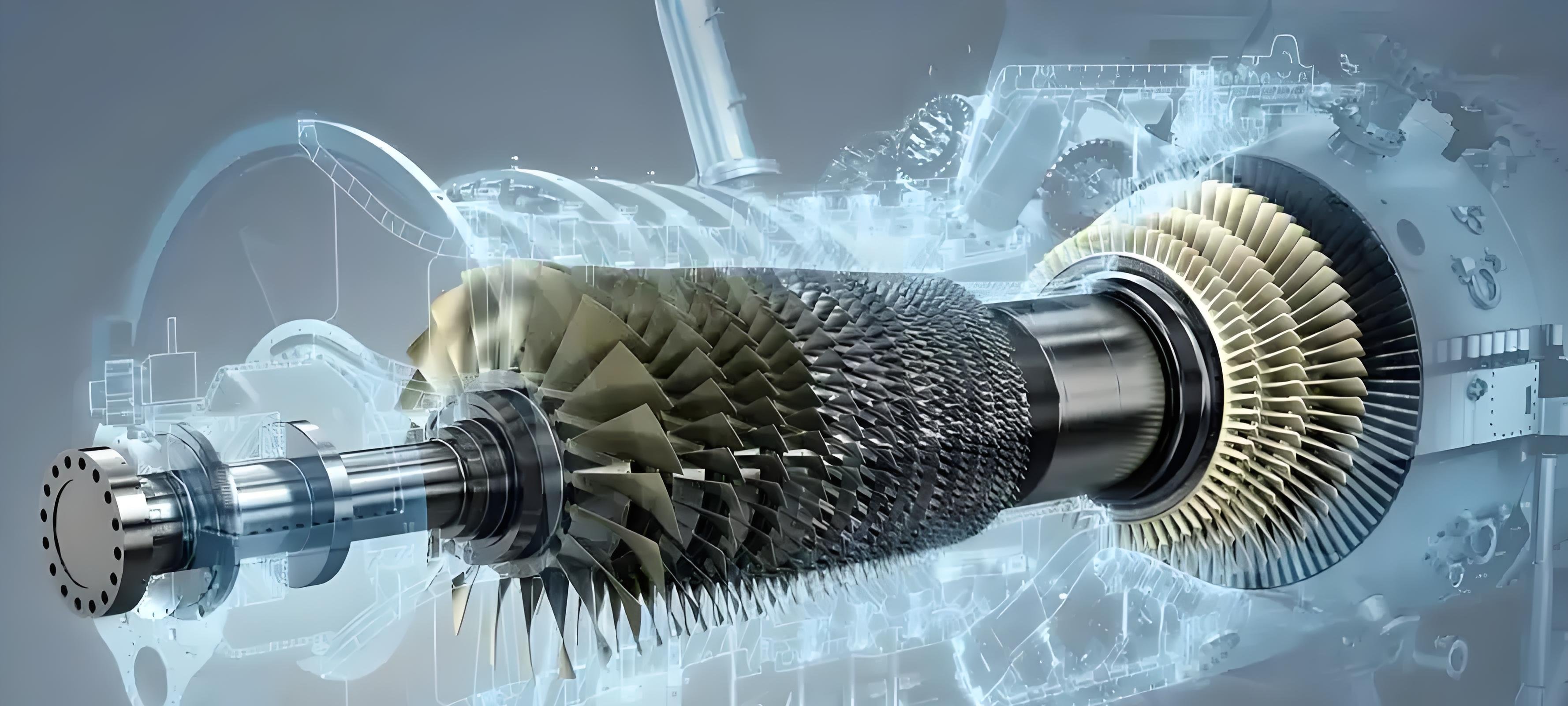

燃气轮机广泛应用于发电和工业驱动,其压气机段负责吸入并压缩空气,为后续燃烧提供高压气体。压气机前几级叶片,尤其是位于进气端的动叶与静叶,长期暴露在未经过滤的空气中,不可避免地会受到空气中尘埃、沙粒、盐分等固体颗粒的冲蚀。这种固体颗粒冲蚀会导致叶片前缘和叶背材料逐渐流失,改变叶片精确的气动外形,降低压气机效率、增加流量损失,严重时甚至会引发喘振,影响机组出力和运行安全。对于在沙漠、沿海或工业区附近运行的燃气轮机,此问题尤为突出。中科煜宸激光熔覆技术,为压气机叶片提供了一种针对性的主动抗冲蚀防护方案。

中科煜宸激光熔覆技术应用于压气机叶片抗冲蚀,主要通过在叶片易受损区域(如前缘、叶背进口部分)熔覆一层薄而坚韧的耐磨合金涂层。涂层材料的选择至关重要,需要兼顾优异的抗冲蚀性能、良好的韧性以防止涂层在气流激振下剥落、以及与钛合金或不锈钢基体相近的热膨胀系数以减少热应力。通常,可采用基于钴基或镍基合金并弥散分布细微硬质相的复合材料体系。这类涂层在受到颗粒冲击时,坚硬的硬质相能有效抵抗切削磨损,而韧性的金属基体则能吸收冲击能量,防止宏观裂纹扩展。

该技术的工艺实施要求极高。由于压气机叶片形状复杂、壁薄,且对表面光洁度和轮廓精度有严苛要求,激光熔覆过程必须实现精确的路径规划、极低的总体热输入和精确的涂层厚度控制。中科煜宸的技术方案通常结合五轴联动数控机床或高精度机器人,采用同轴送粉方式,以实现对三维曲面叶片的均匀熔覆。熔覆后,涂层表面需经过精密抛光或磨削,以恢复原始的气动型线并达到所需的表面粗糙度,确保不影响甚至优化气流特性。

与传统涂层相比,激光熔覆涂层具有更厚的防护能力(可达毫米级,而非微米级),能为叶片提供更持久的保护,尤其适用于冲蚀环境异常恶劣的工况。与整体更换叶片相比,对新叶片进行预防性熔覆强化或对在役叶片进行修复性熔覆,其经济性优势明显。它能有效延长叶片的在翼时间,推迟昂贵的大修或更换周期。

对于燃气轮机运营商和维护服务商而言,压气机叶片的耐久性直接影响机组的可用率和维护成本。因此,采用先进的表面强化技术来应对冲蚀磨损,已成为提升机组经济性的重要策略。在评估各类抗冲蚀技术时,激光熔覆因其能够提供较厚的、冶金结合的定制化防护层,而成为一个具有吸引力的技术方向。中科煜宸在该领域的工艺探索和设备能力,使其能够为有此类需求的用户提供从叶片检测分析、涂层设计、工艺实施到后处理的综合解决方案框架。尽管成本因素需要考虑,但其带来的长期运行效益使得该技术在特定应用场景下具备良好的应用价值。