在电子产品不断向轻薄化、多功能化演进的道路上,一项基础而关键的技术正在发生深刻变革。一种融合了传统刚性特性与新型柔性能力的复合线路板技术,正从制造领域逐步走向更广泛的应用,成为推动产品形态创新与性能提升的重要底层力量。

技术融合突破物理限制

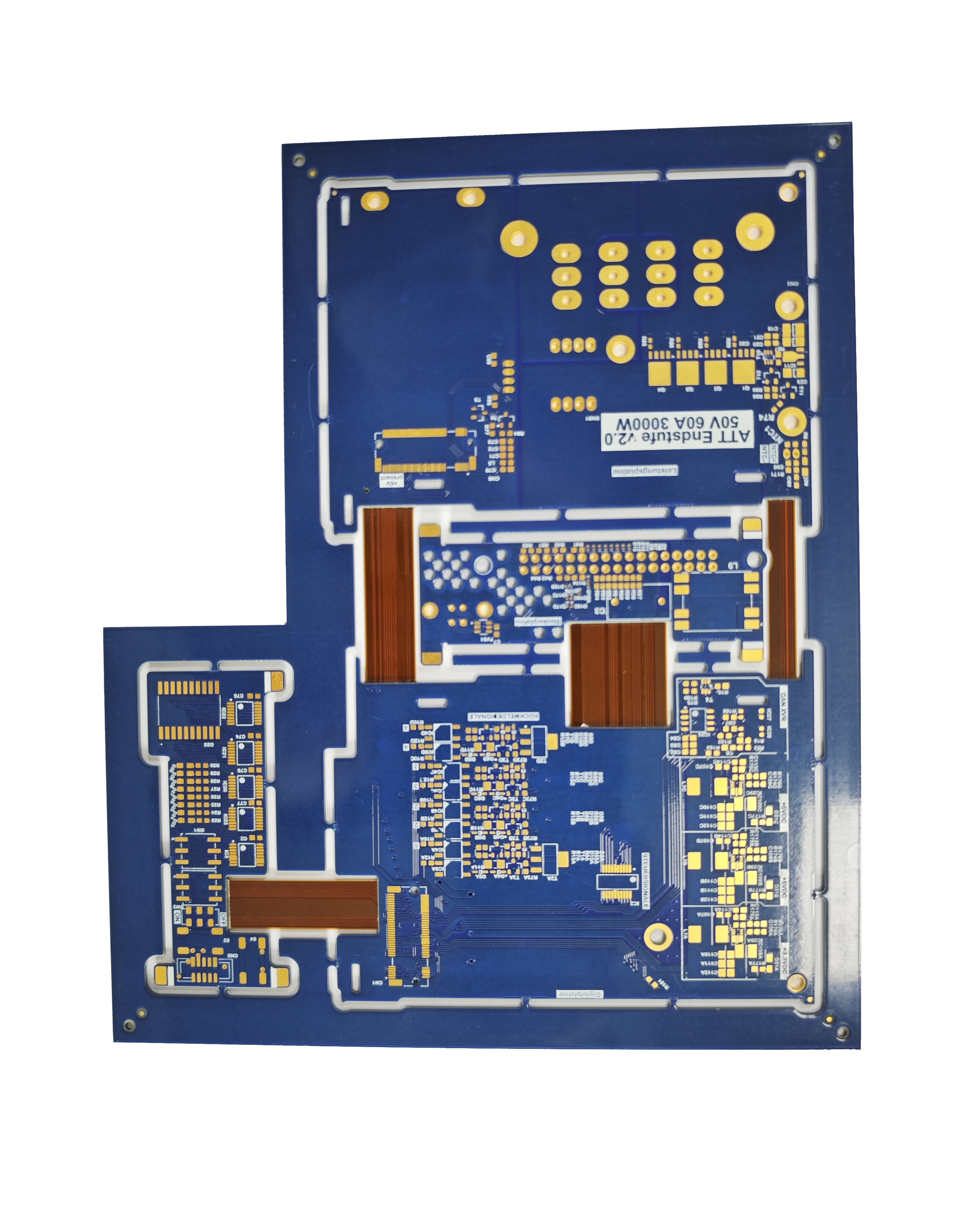

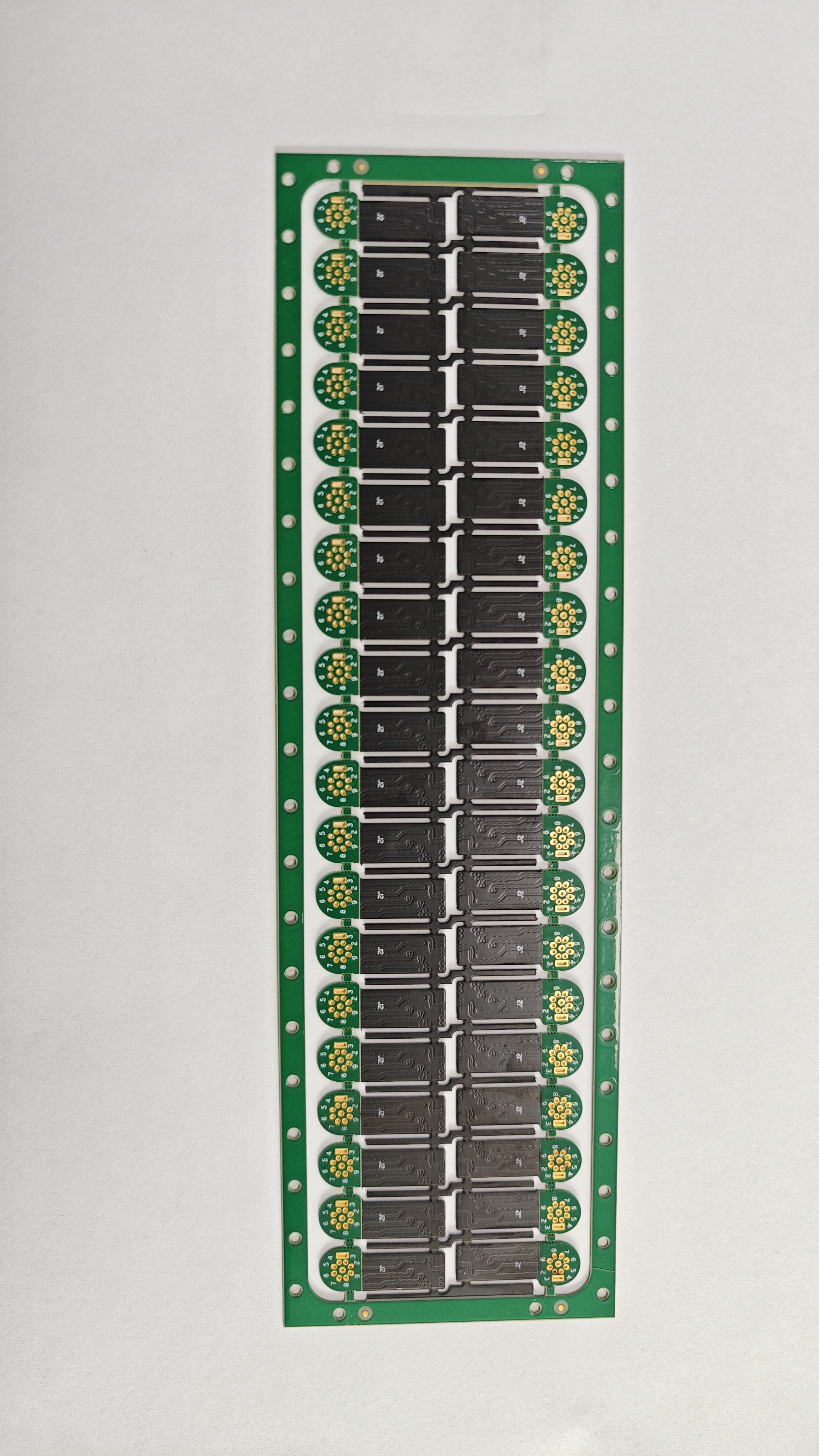

长期以来,线路板作为电子产品的“骨架”与“神经网络”,其形态多以刚性为主。然而,随着可折叠设备、可穿戴装备及精密医疗器械等新兴品类对三维空间布局提出更高要求,单一的刚性设计已逐渐显现局限。行业通过将柔性电路与刚性支撑区域创新性地集成于一体,实现了在单块板上同时具备稳定连接与动态弯折的能力。这项技术突破不仅减少了传统线缆与连接器的使用,更提升了系统在有限空间内的集成度与整体可靠性。

材料与工艺协同演进

技术进步的背后,是材料体系与制造工艺的协同发展。在柔性区域,高性能聚酰亚胺薄膜与特种铜箔的组合,提供了优异的耐弯折性与电气性能。刚性部分则通过改进树脂体系与增强材料,确保结构强度与散热需求。制造过程中,精密层压、激光成型及微孔互联等先进工艺的成熟应用,使得这种“刚柔相济”的复杂结构得以实现稳定量产。行业**指出,这不仅是制造精度的提升,更是设计思维与生产模式的系统性进步。

应用拓展驱动产业升级

目前,该技术已不再局限于早期的航空航天领域,而是快速渗透至民用消费电子、汽车电子、医疗设备等多个关键行业。在消费电子领域,它为实现设备的折叠、卷曲形态提供了关键支撑;在汽车智能化浪潮中,它为传感器网络与控制系统在复杂空间内的可靠布线与减重提供了解决方案;在医疗设备中,其轻量化与可适配人体结构的特性,正帮助开发出更便携、更精密的诊断。市场分析显示,采用此类技术的电子部件市场正保持稳健增长,反映出下游产业对高可靠性、高集成度解决方案的持续需求。

挑战与未来展望

尽管前景广阔,该技术的发展仍面临成本控制、标准化设计以及更严苛可靠性测试等挑战。行业组织正在推动相关设计与性能评定标准的完善,以促进产业链协同创新。未来,随着5G通信、人工智能终端以及物联网设备的进一步普及,对线路板在信号完整性、散热管理及三维集成方面的要求将更为严苛。可以预见,融合刚性与柔性的线路板技术,将继续作为电子产品创新的重要使能技术之一,在连接物理形态与电子功能的过程中,扮演愈发关键的角色