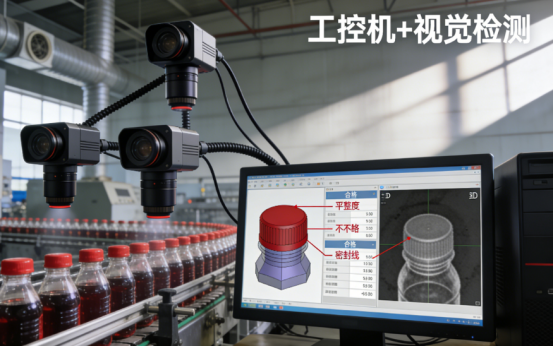

在瓶装饮料工厂的生产线,瓶盖损坏(如变形、缺角、裂纹、密封垫缺失)是常见质量问题,一旦流入市场会导致漏液、变质,影响品牌口碑。某知晓饮料企业引入 “工控机 + 机器视觉” 瓶盖检测系统,实现生产线 1 秒 / 瓶的无损检测,破损识别准确率达 99.9%,彻底替代人工肉眼抽检的低效模式,其原理和应用场景通俗易懂,具体如下:

一、要点原理:工控机当 “大脑”,视觉系统做 “眼睛”

这套检测系统的要点逻辑是 “拍照→分析→判断→决策”,工控机全程扮演 “指挥大脑” 的角色,具体分工如下:

“眼睛” 采集图像:生产线传送带上方安装 3 台高清工业相机(分别拍摄瓶盖顶面、侧面、内侧),搭配环形光源消除阴影。当瓶盖随瓶子经过检测区域时,传感器触发相机快速拍照,每台相机每秒可拍摄 30 帧清晰图像,实时传输给工控机。

“大脑” 处理分析:工控机搭载 Intel Core i5 处理器和独用视觉处理软件,收到图像后立即执行三步运算:一是 “图像预处理”,去除光线干扰、强化瓶盖边缘细节;二是 “特征比对”,将实时图像与预设的 “标准瓶盖模板”(无破损、密封垫完好的样本)进行像素级对比;三是 “缺陷识别”,若检测到图像中存在 “边缘不规整(缺角)、明暗差异(裂纹)、区域空缺(密封垫缺失)” 等异常,立即标记为 “不合格”。

“手脚” 执行决策:工控机快速输出判断结果(整个过程需 0.3 秒),若为合格瓶盖,生产线正常运转;若为破损瓶盖,工控机发送信号给传送带旁的气动推杆,精细将不合格瓶子推至废料区,同时自动记录破损类型和数量,同步至工厂管理系统。

二、案例落地:饮料工厂的实战应用

该饮料工厂此前采用人工抽检模式,每条生产线需 3 名工人轮流盯岗,不仅易因疲劳漏检(人工准确率 85%),还无法跟上 300 瓶 / 分钟的高速生产线节奏。引入工控机视觉检测系统后,实现全流程智能化升级:

检测范围全覆盖:可识别瓶盖的 5 类常见缺陷:顶面凹陷 / 凸起、侧面缺角 / 裂纹、内侧密封垫缺失 / 移位、瓶口螺纹损伤、表面污渍残留,避不需要花费一角度拍摄导致的漏检。

适配多种瓶盖类型:工控机支持灵活切换检测模板,无论是塑料瓶盖、金属瓶盖,还是圆形、异形瓶盖,只需在软件中导入对应标准模板,即可快速适配生产切换,无需改动硬件。

数据化管理追溯:工控机实时统计检测数据,生成 “合格率报表”“缺陷类型占比图”,管理人员可通过后台查看每小时、每天的检测情况,若某时段破损率突然上升,可快速追溯到瓶盖供应商或生产设备问题,及时调整。

三、为什么必须用工控机?

相比普通电脑,工控机在工业检测场景中优势明显:

稳定性强:采用无风扇全封闭设计,可抵御工厂车间的粉尘、振动和高温,7×24 小时连续运行不宕机,避免生产线因设备故障停工。

运算速度快:搭载工业级处理器和高速内存,能同时处理 3 台相机的高清图像,满足高速生产线的实时检测需求,不会出现卡顿延迟。

接口兼容性好:配备多个千兆网口、USB 接口和 IO 接口,可无缝对接相机、传感器、气动推杆、工厂管理系统等设备,无需额外加装转接器。

这套系统落地后,工厂每条生产线每年减少不合格产品流出约 5 万瓶,人工成本降低 60%,产品合格率从 98% 提升至 99.95%。简单来说,工控机就像一位 “不知疲倦的精密质检员”,用高速运算和精细判断,守住了产品质量的后面一道防线,这也是工业智能化中工控机的要点价值所在。