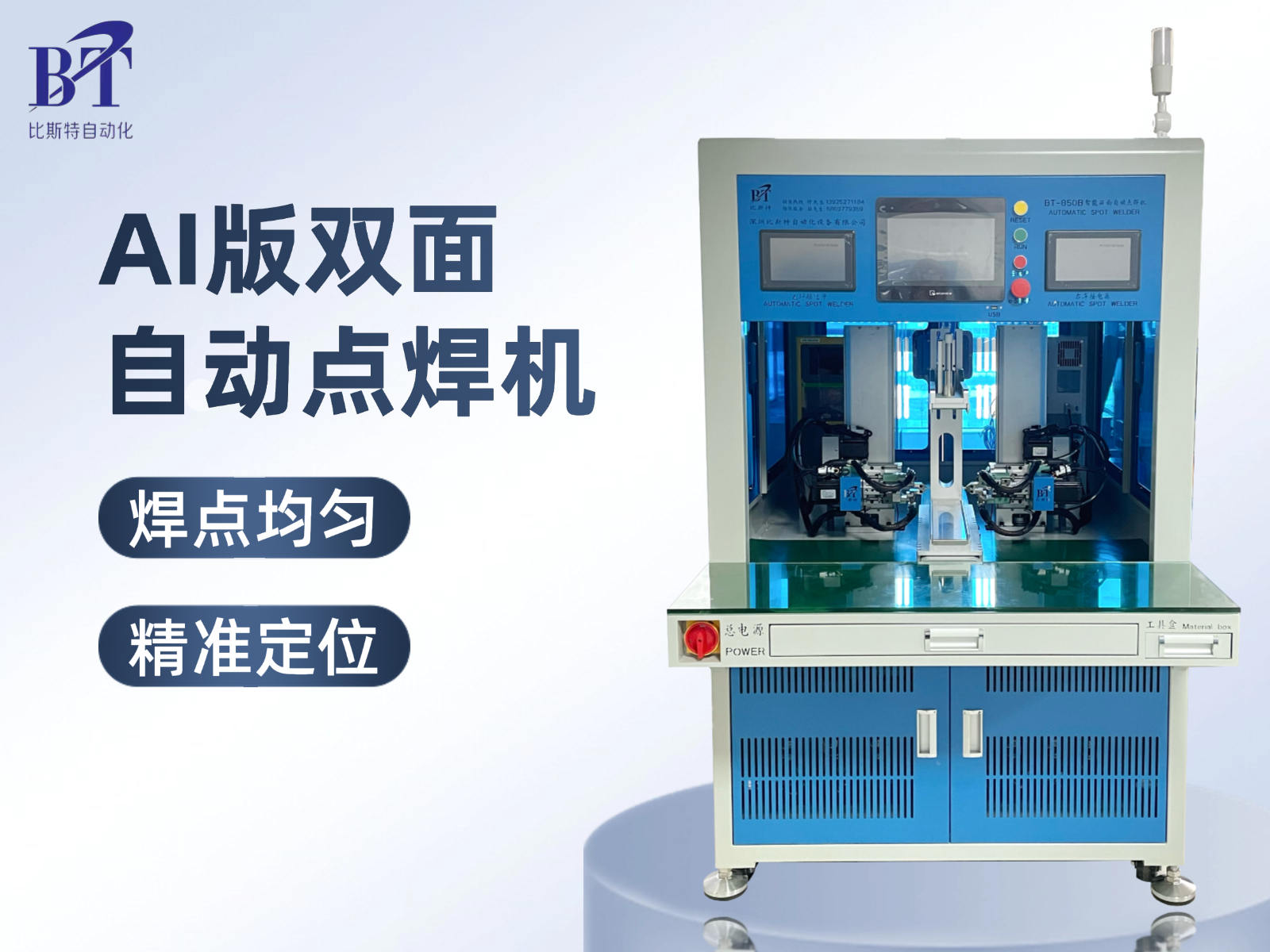

在新能源产业向“高集成、高安全、低能耗”加速迭代的背景下,圆柱电芯的规模化生产对焊接设备提出了严苛要求:既要满足动力电池高能量密度带来的焊接强度需求,又要适应储能系统大规模集成对效率与一致性的标准。深圳比斯特自动化设备有限公司自主研发的850B晶体管双面自动点焊机,通过机械控制、电力电子、人工智能与工业物联网的深度融合,构建起覆盖焊接全流程的自动化集成体系。

一、七轴伺服驱动

传统点焊机受限于机械结构,难以实现复杂曲面工件的精确焊接。比斯特850B突破性采用七轴联动伺服系统,通过X/Y/Z三轴直线模组与R轴旋转伺服电机的协同控制,使焊头在三维空间内实现毫米级定位。其Z轴70mm的行程设计,可兼容从18650到32700全系列圆柱电芯。R轴±90°旋转范围,则支持电池模组中弧形连接片的自动化焊接。

这种精密控制能力源于伺服系统的闭环反馈机制。设备实时监测焊针移动位置,并与预设轨迹进行动态比对,误差超过0.05mm即触发补偿算法。在储能电池模组生产中,七轴系统驱动双焊头同步完成AB面焊接,单次装夹时间缩短至8秒,较单面焊接设备效率提升多倍。

二、晶体管焊接电源

焊接质量的重点在于能量输入的稳定性。比斯特850B标配的10000A大功率晶体管焊接电源,采用高频逆变技术将市电转换为20kHz高频脉冲电流,使焊接电流波动控制在±1%以内。这种设计解决了传统设备因网压波动导致的焊接质量不稳定问题,在电压波动±15%的恶劣工况下,仍能保持焊点温度均匀性。

设备内置的两段式电流检测系统,可实时监测焊接过程中的电阻变化。当检测到异常时,系统立即触发声光报警并记录故障参数,同时通过物联网模块将数据上传至工厂MES系统。

三、工业物联网集成

比斯特850B的自动化集成体系延伸至生产管理层面。设备内置的工业物联网,可实时采集焊接过程中的50余项工艺参数,包括温度曲线、压力变化、位移轨迹等。这些数据通过加密传输至云端服务器,生成可追溯的焊接质量报告。

全生命周期数据追溯功能为产品售后提供了质量背书,企业可通过调取焊接参数快速定位问题根源,避免了大规模召回损失。

设备自带AI系统自动调整焊头压力与电流,确保熔核直径稳定在2.8±0.1mm。针对0.1-0.4mm厚度的镍片,系统通过分析历史焊接数据,动态优化脉冲宽度与能量输出,使飞溅率从行业平均的8%降至0.3%。

比斯特850B双面自动点焊机证明:自动化集成不是简单功能的叠加,而是通过机械、软件、数据的深度融合,构建起覆盖焊接全流程的智能生态系统。比斯特通过这款850B双面自动点焊机,提供了先进的焊接技术,更贡献了关于电池制造自动化集成的优异范本。