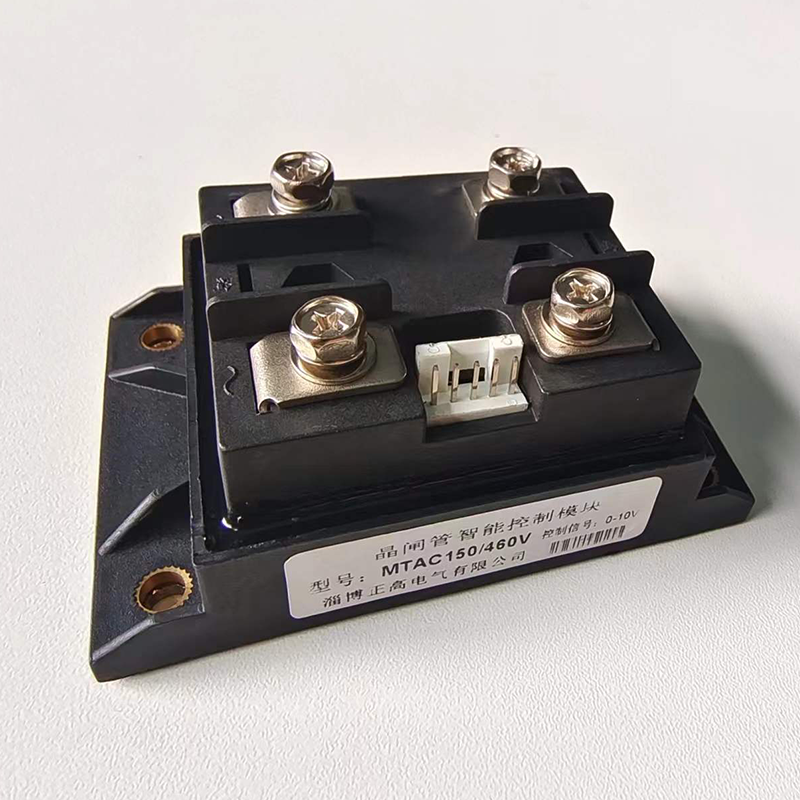

在电力电子领域,晶闸管智能模块作为重要器件,其性能稳定性直接关系到系统运行效率与设备寿命。而散热封装工艺作为保障模块可靠性的关键环节,通过材料创新与结构优化,实现了热管理与电气性能的双重突破。

一、DBC陶瓷覆铜基板:热传导的基石

晶闸管智能模块普遍采用DBC(Direct Copper Bonding)工艺,将铜箔在高温下直接键合至氧化铝或氮化铝陶瓷基板表面。这种结构不只具备高导热性(氮化铝导热系数达170-230W/m·K),还通过陶瓷层的绝缘特性满足高压应用需求。DBC基板可承受2.5kV以上绝缘电压,热循环次数较传统工艺提升近10倍,成为模块长期稳定运行的物理基础。

二、三维散热结构:从单层到立体的突破

现代封装工艺突破传统平面布局,构建三维散热体系:

双面散热设计:通过铜柱或铜片实现芯片上下表面同时散热,配合双面DBC基板,散热效率提升40%以上。

微通道水冷技术:在基板内部蚀刻微米级流道,冷却液直接接触热源,对流换热系数较传统水冷提升3倍,适用于千安级大电流场景。

相变材料嵌入:在模块内部填充石蜡等相变材料,利用固液相变吸收瞬时热量,温度波动幅度降低60%,特别适用于频繁启停的工况。

三、智能热管理:从被动到主动的跨越

集成智能控制算法的散热系统实现三大功能升级:

动态风速调节:通过温度传感器实时监测结温,自动调整风扇转速,在50℃环境温度下仍能将模块底板温度控制在85℃以内。

故障预测系统:基于历史数据建立热模型,当散热效率下降15%时即触发预警,避免非计划停机。

能量回收机制:在水冷系统中配置热交换器,将废热用于设备预热或空间供暖,系统综合能效提升8%-12%。

四、材料创新:从金属到复合的演进

纳米复合导热材料:在硅胶中掺杂氮化硼纳米片,导热系数从1.5W/m·K提升至8W/m·K,同时保持电气绝缘性。

银烧结互连技术:采用纳米银浆在250℃下烧结形成致密连接层,接触电阻较传统焊料降低70%,功率循环寿命突破20万次。

石墨烯增强散热膜:在铝基板表面沉积石墨烯涂层,热辐射效率提高3倍,特别适用于密闭空间散热场景。

晶闸管智能模块的散热封装工艺已形成"材料-结构-控制"三位一体的技术体系。随着第三代半导体材料的普及,封装工艺正朝着更高集成度、更低热阻、更智能化的方向发展,为工业自动化、新能源发电等领域提供更可靠的电力电子解决方案。