近日,随着电子产品向微型化、高可靠、高性能方向持续演进,一场由线路板基础架构创新的技术变革正在悄然发生。传统刚性PCB与柔性电路的结合已不仅停留在概念阶段,而是深入产业,推动医疗设备、汽车电子、穿戴产品等多个领域实现产品形态与功能的跨越式突破。其中,软硬结合板凭借其独特的立体集成能力,正逐步成为精密设备设计中不可或缺的组件。

技术突破:从二维平面到三维立体布线的跨越

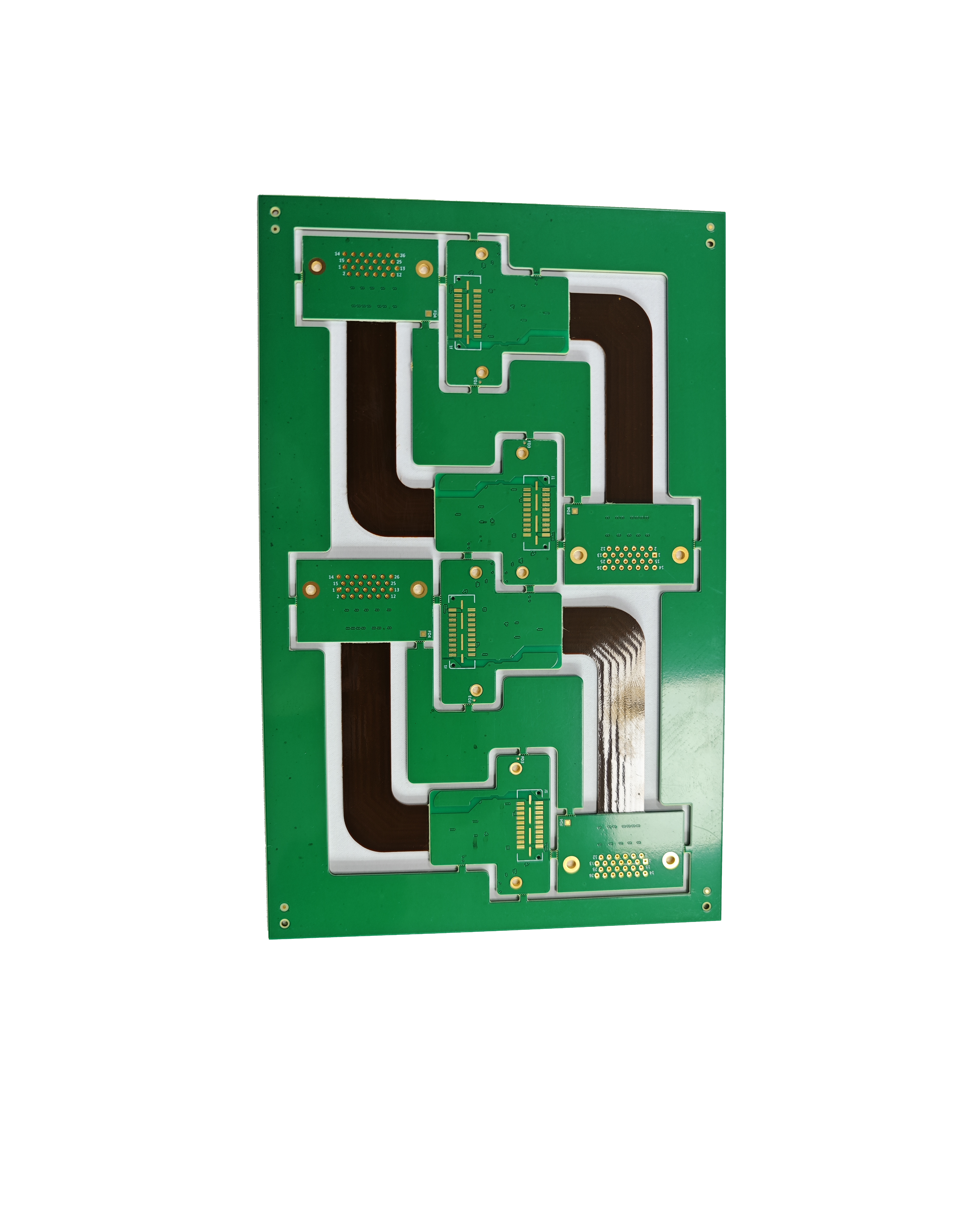

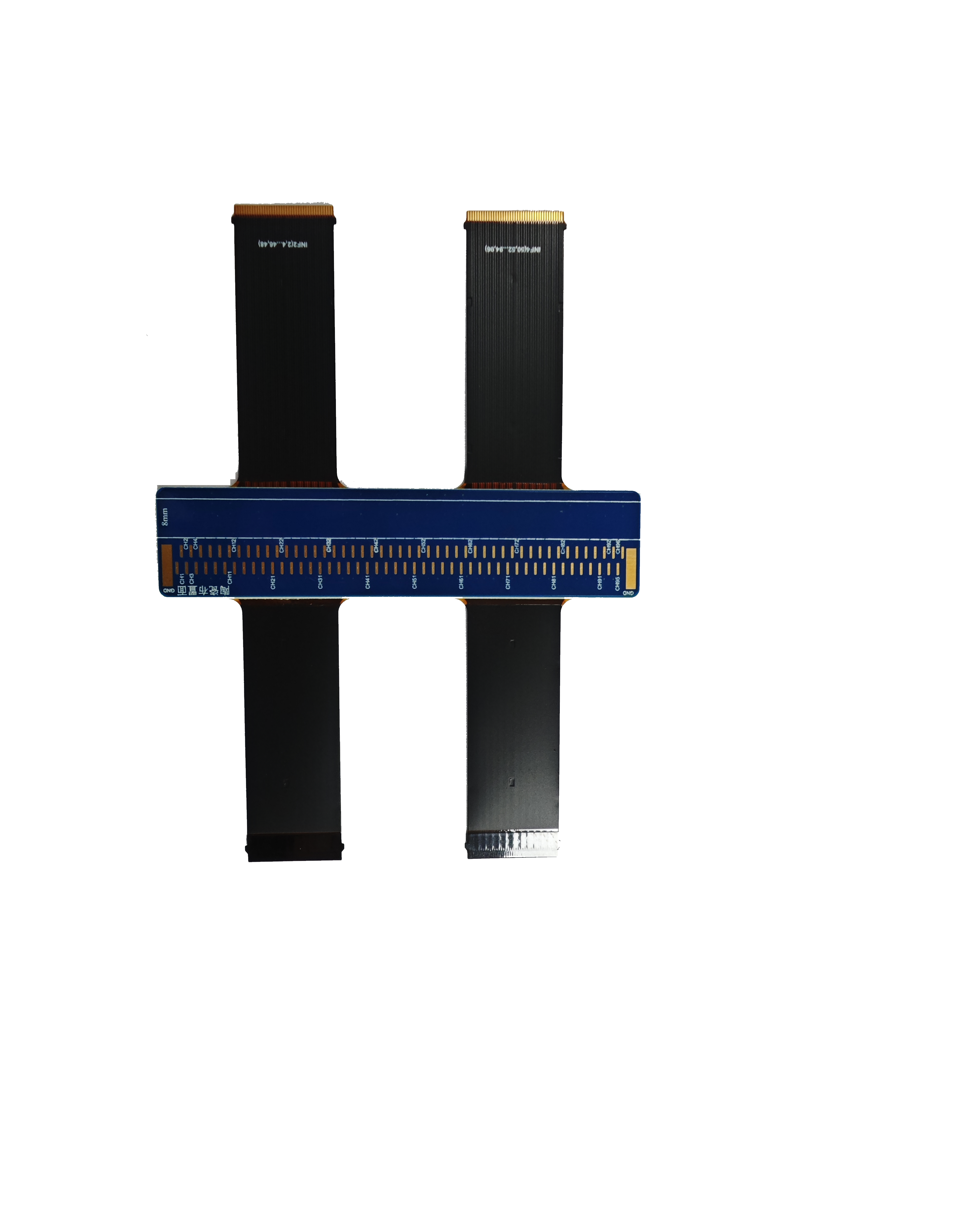

长期以来,电子设备的空间矛盾日益凸显:如何在更小的体积内集成更多功能,同时保证信号完整性与长期可靠性?软硬结合板提供了创新性的解决方案。它通过将柔性线路层与刚性支撑区域无缝压合,实现了在三维空间内的自由弯曲与折叠布线。这一设计彻底改变了传统多块PCB通过连接器拼装的方式,不仅省去了大量接插件、线缆和焊接点,更将整体空间利用率提升超过50%。对于内部空间堪称“寸土寸金”的智能手表、真无线耳机、微型医疗探头等产品而言,这意味着可以在保持轻盈体积的同时,塞进更大容量的电池或更强大的传感模块。

四大优势,直击行业痛点

除了空间解放,软硬结合板在性能与可靠性上展现出了不一样的价值:

一是环境适应性。 该技术使线路板能够承受极端温度循环、持续机械振动与弯折。在-55℃至125℃的严酷温度范围内性能稳定,满足汽车引擎舱、户外工业设备、航空航天仪器对元器件“坚不可摧”的苛刻要求。

二是信号传输的高保真与高可靠性。 一体化结构减少了因振动导致接插件松脱或接触不良的风险,同时缩短了高频信号的传输路径,降低了信号衰减与干扰。这对于追求高速无损数据传输的5G通信设备、毫米波雷达及测试仪器至关重要。

三是生命周期与耐久性的飞跃。 由于减少了潜在的物理连接故障点,采用软硬结合板的产品平均使用寿命可达传统设计的3倍以上。柔性区域可承受超过10万次的动态弯曲测试,为折叠屏手机转轴部位电路、反复使用的医疗内窥镜等提供了耐久性保障。

四是全生命周期成本优化。 尽管单体板材成本可能较高,但其简化了整体装配工序,降低了人工与物料管理成本,并提升了量产组装良率。此外,其模块化特性便于产品功能升级与快速迭代,为厂商赢得了宝贵的市场时间窗口。

真实应用落地,赋能产业升级

技术的价值终体现在落地场景中。在医疗领域,一代的便携式超声诊断仪,借助软硬结合板将微型化探头与处理电路融为一体,设备厚度锐减40%,且避免了传统排线在频繁操作中的断裂风险,成为诊疗的可靠工具。

在消费电子领域,旗舰级智能手表的环形表带内,得益于柔性电路的隐藏式布设,成功集成了多项生物传感器与天线,实现了健康监测与无线通信功能的无感融合,同时确保了硬质主板区域芯片系统的高性能散热与稳定运行。

汽车电子则是另一大验证场。自动驾驶域控制器与车载雷达系统,通过采用具备高耐温与抗振特性的软硬结合板,成功抵御了引擎舱的高温与长期行车震动,故障率大幅降低至接近零,并顺利通过AEC-Q100等严苛车规级认证。

行业分析指出,随着物联网、人工智能和新能源汽车的蓬勃发展,对电子系统的集成度与可靠性要求将不断提升。软硬结合板这项“承上启下”的关键技术,已从早期的特种应用走向的商业与工业领域,预计未来五年其市场规模将持续高速增长,成为推动下一代智能硬件创新的基础性力量。