三四轴加工要不要定期清理机床导轨?

来源:

发布时间:2025-12-18

三四轴加工必须定期清理机床导轨,这是保障机床精度、延长导轨与传动部件寿命的维护工作,四轴机床因多了旋转轴的联动运动,导轨清洁的重要性甚至高于三轴。一、 导轨不清理的直接危害精度快速衰减加工中产生的铁屑、切削液油污、粉尘会附着在导轨滑动面与滚珠丝杠上,形成研磨颗粒。这些杂质会加剧导轨磨损,导致反向间隙增大、定位精度与重复定位精度下降,具体表现为:三轴的 X/Y/Z 轴移动时出现爬行、卡顿,加工零件的尺寸公差超差;四轴的旋转轴(A/C 轴)与直线轴联动时,运动同步性变差,曲面加工出现波纹,分度定位精度偏移。部件寿命大幅缩短导轨和滚珠丝杠是机床的传动部件,价格昂贵。杂质进入导轨副后,会从 “滑动摩擦” 变成 “研磨摩擦”,加速导轨淬火层磨损、滚珠丝杠滚道损伤,严重时会导致导轨拉伤、丝杠卡死,维修成本极高且停机时间长。对于四轴转台的导轨与蜗轮蜗杆机构,若铁屑进入,还会造成转台旋转阻力增大、夹紧力下降,直接影响分度精度。润滑系统失效导轨的润滑油会与铁屑、油污混合形成油泥,堵塞润滑油路和喷嘴,导致导轨润滑不足,进一步加重磨损;同时油泥还会吸附在导轨防护板上,影响防护板的伸缩,失去对导轨的保护作用。二、 清理周期与操作规范1. 清理周期(按工况调整)工况类型清理频率重点清理部位高负载 / 重切削(如加工不锈钢、铸铁)每班结束后(每日 1 次)X/Y/Z 直线导轨、丝杠、防护罩内侧;四轴转台端面与旋转导轨中等负载 / 普通切削(如铝合金、铜)每日 1 次直线导轨表面、防护罩;四轴转台夹紧面轻负载 / 精加工(如模具型腔)每 2 天 1 次导轨滑动面、丝杠;四轴转台定位销周边长时间停机(超过 3 天)开机前必须清理所有导轨、丝杠、防护板;四轴转台内部积尘2. 标准清理步骤停机断电:关闭机床电源,待主轴与各轴完全静止,避免清理时误触操作导致安全事故。拆除防护:打开导轨防护罩,用毛刷或(低压,避免铁屑飞溅)清理防护罩内侧、导轨缝隙中的铁屑与粉尘。擦拭导轨:用不掉毛的无尘布蘸取导轨清洗剂(或煤油),沿导轨长度方向擦拭滑动面,直至表面无油污、无铁屑残留;严禁用棉纱或脏布擦拭,防止纤维残留。清理丝杠:用毛刷清理滚珠丝杠表面的杂质,避免用力拉扯丝杠防护套。四轴专项清理:用软布擦拭转台的旋转导轨、夹紧面与定位销,清理转台周边的铁屑堆积;若转台有排屑孔,需疏通排屑孔防止堵塞。润滑保养:清理完成后,启动机床润滑系统,或手动给导轨加注适量润滑油,确保导轨表面形成均匀油膜;运行各轴往复移动 2~3 次,让润滑油均匀分布。复位检查:关闭防护罩,开机后执行各轴回零操作,检查轴运动是否平稳无卡顿。三、 四轴机床的额外注意事项四轴转台的旋转导轨与蜗轮蜗杆机构,除了外部清理,还需定期检查润滑脂状态,按机床手册要求补充润滑脂,避免干摩擦。清理转台时,注意不要让清洗剂或铁屑进入转台的电气接口与液压 / 气动管路,防止短路或油路堵塞。若转台采用齿轮传动,需清理齿轮啮合面的杂质,确保传动顺畅。总结导轨清理是三四轴机床低成本、高回报的日常维护工作,短期看能保证加工精度稳定,长期看能大幅降低机床故障率与维修成本。尤其是四轴机床,旋转轴与直线轴的联动精度对导轨状态更敏感,必须严格执行定期清理流程。

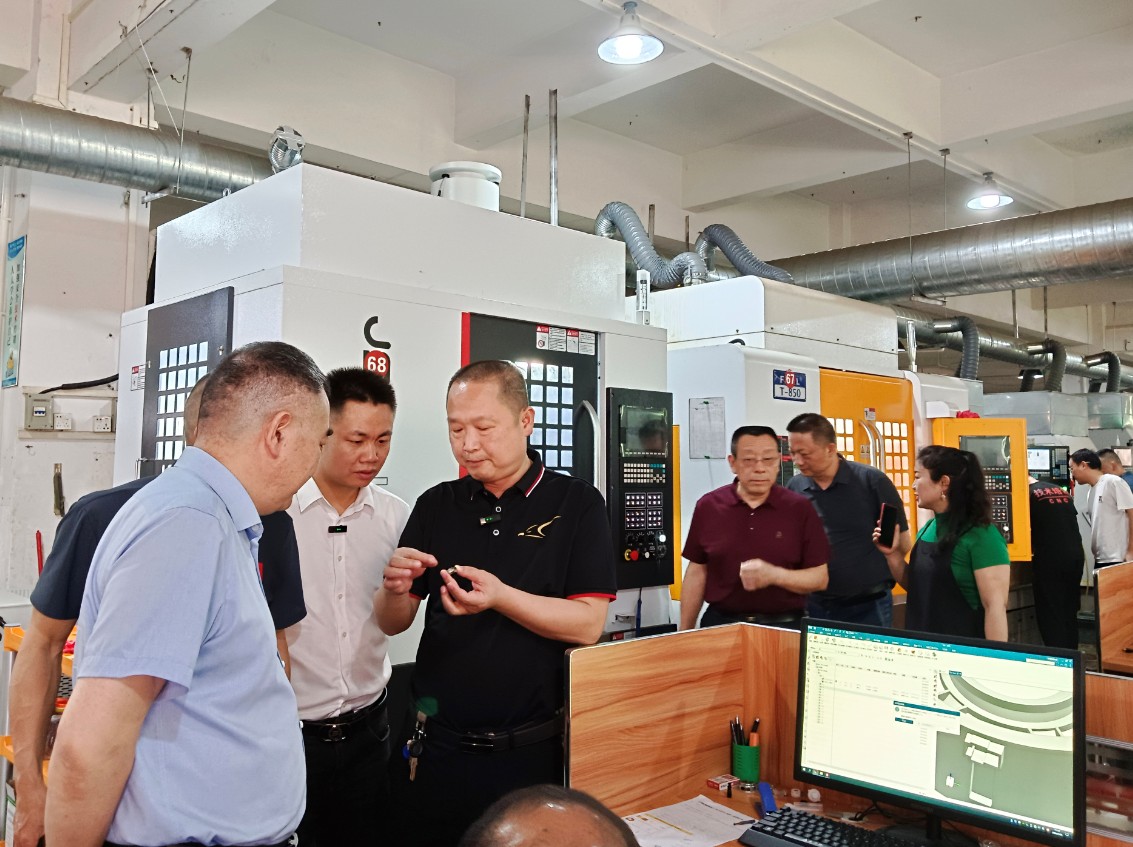

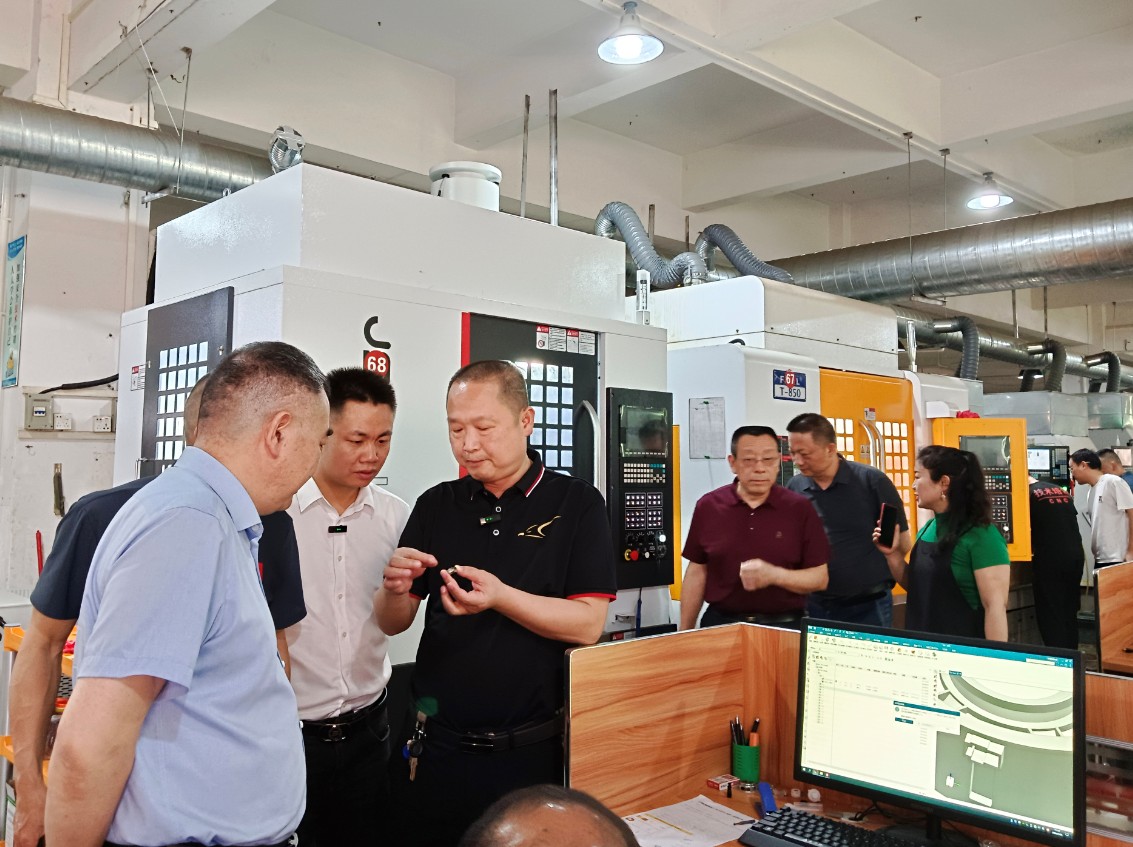

东莞京雕教育拥有自己的实体工厂,既有教学大纲案例练习,又有每日出货订单案例打样练手,20年行业经验,开设CNC数控技术班、UG编程班、北京精雕班、车铣复合班、五轴编程调机班、浮雕、吸塑、滴塑技术班等,学会为止安排工作。

我们的培训模式是产教融合的模式,现有厂地上万平米,拥有70多台各种数控设备,包括三菱、发那科、新代、北京精雕、车铣复合、五轴机等先进设备,让学员能够在实操练习中获得更多的技能和经验,培养真正实用的CNC数控技术人才。

我们的使命是:让更多的年轻人学到一技之长,让更多的年轻人生活越来越幸福。