可控硅模块作为电力电子领域的重要组件,通过模块化集成与均流技术优化,提升了电力系统的稳定性与能效。其技术突破不仅解决了大功率场景下的电流分配难题,更推动了工业自动化、新能源发电等领域的智能化升级。

模块化集成:从元件到系统的技术跃迁

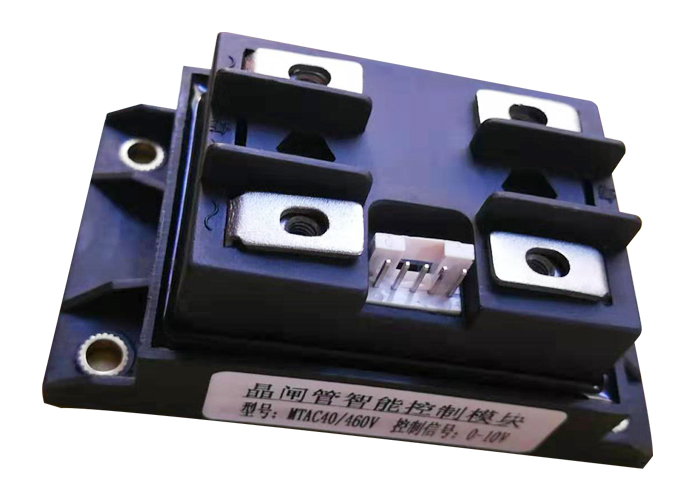

可控硅模块采用高密度封装技术,将多个可控硅芯片、驱动电路、保护元件及散热系统集成于紧凑空间内。这种设计通过标准化接口与模块化架构,实现了快速部署与灵活扩展。例如,三相全控整流桥模块通过集成六个可控硅与配套二极管,形成完整的交直流转换单元,支持从数百安培到数千安培的电流输出。模块内部采用陶瓷覆铜板(DBC)作为绝缘基板,其热膨胀系数与芯片高度匹配,避免了热应力导致的焊点疲劳,同时通过鳍片式铝基板与相变材料填充的真空腔体,确保在-40℃至+125℃环境下的稳定运行。

均流技术:动态平衡的重点挑战

在大功率应用中,可控硅模块常需并联运行以提升系统容量。然而,参数差异(如通态压降、触发特性、回路阻抗)会导致电流分配不均,引发局部过热甚至器件损坏。为解决这一问题,行业从硬件与软件双维度展开优化。

硬件均流设计:通过在交流侧接入均流电抗器或磁环,增加并联支路电压源的阻抗,平衡电流分配。例如,采用纳米晶磁芯脉冲变压器实现初级与次级的5kVrms工频耐压隔离,同时通过共模电感与X/Y电容组合抑制20MHz-1GHz频段的传导干扰。此外,合理设计交流/直流回路的铜排长度与接触电阻,利用感抗特性实现自然均流。

软件控制算法:引入双环路控制策略,电压外环采用PI调节器保证稳态精度,电流内环使用滑模变结构控制算法提升动态响应速度。当负载突变时,模块可在1.5个电源周期内完成输出电压调整,电压过冲量控制在±2%以内。例如,通过CAN总线同步主从模块的触发相位,实现相位差<0.1°的均流控制,确保并联模块的电流分配误差小于5%。

技术协同:从单一优化到系统级创新

模块化与均流技术的融合,推动了可控硅模块向更高功率密度与智能化方向发展。例如,采用32位ARM Cortex-M7处理器与移相触发ASIC的数字控制系统,支持0-10V模拟信号、4-20mA电流信号及Modbus RTU/TCP数字通信协议,可实时监测电压、电流、温度等12项参数,并通过边缘计算实现预测性维护。此外,模块支持热插拔功能,欧式连接器与盲插接口的插拔寿命超过5000次,明显降低了维护成本。

可控硅模块的模块化集成与均流技术优化,已成为现代电力系统高效运行的关键支撑。随着宽禁带半导体材料(如碳化硅)的应用,模块的开关损耗与导通损耗将进一步降低,推动能效突破95%以上。未来,可控硅模块将深度融入物联网(IoT)生态,通过远程监控与智能调度,为绿色能源互联网构建提供重点硬件基础。