近日,力标精密设备重新系统梳理了推拉力测试仪设备操作规范、误差控制方法及行业应用场景优化方案。这不仅有助于国内推拉力测试领域标准化操作,更通过技术赋能推动半导体封装、汽车电子等高精度制造行业的质量管控升级。

一、从“会用”到“用好”:三大操作技巧

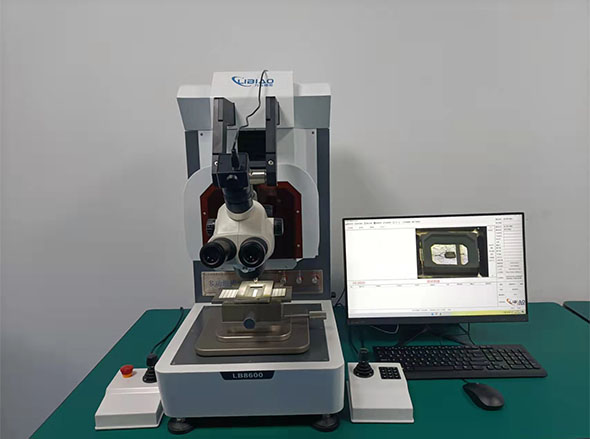

推拉力测试仪作为检测材料力学性能的设备,广泛应用于半导体芯片焊点强度、汽车连接器可靠性、航空航天材料韧性等关键场景。然而,操作不规范导致的测试误差、设备损耗等问题,长期困扰着企业质检环节。通过“三阶操作法”,通过标准化流程与场景化技巧结合,帮助用户实现测试精度与效率的双重提升。

1. 基础操作:标准化流程降低人为误差

测试前的设备校准是保障数据准确性的关卡。操作人员需开机后使用标准砝码进行三点校准(零点、中段力值、满量程),确保传感器灵敏度符合标准。例如,在半导体封装领域,0.1克的测试误差可能导致焊点虚焊漏检,而定期校准可将误差率控制在0.05%以内。

测试过程中,样品固定方式直接影响结果重复性。建议:

- 半导体芯片:采用真空吸附平台,避免夹具压力损伤微米级焊点;

- 汽车连接器:使用定制化夹具,确保测试力方向与实际受力方向一致;

- 柔性材料:搭配非接触式激光位移传感器,消除传统夹具的形变干扰。

某汽车零部件企业应用该方案后,连接器推力测试的重复性误差从±5%降至±1.2%,年节省返工成本超200万元。

2. 进阶技巧:场景化参数优化提升效率

针对不同材料的测试需求,《白皮书》提供了动态速率调节方案:

- 脆性材料(如陶瓷、玻璃):采用0.1mm/min低速测试,避免裂纹扩展导致数据失真;

- 金属材料:使用10mm/min高速测试,缩短单次检测时间至3秒内;

- 高分子材料:分段设置速率(先快后慢),兼顾效率与数据稳定性。

某半导体封装厂通过速率优化,单日测试量从800次提升至1500次,设备综合利用率提高47%。

3. 维护保养:延长设备寿命的“隐形法则”

80%的设备故障源于日常维护缺失。推荐“三查两清”维护法,已成行业要求:

- 每日三查:检查传感器连接线、运动导轨润滑度、紧急停止按钮灵敏性;

- 每周两清:清理散热风扇灰尘、校准测试平台水平度。

实施该方案后,某科研机构的设备平均无故障运行时间从1200小时延长至3500小时,年维修成本降低65%。

二、行业应用:从实验室到生产线的全场景覆盖

正逢国内制造业转型的关键期。在半导体行业,随着5G、AI芯片需求激增,焊点可靠性检测标准从“微牛级”提升至“纳牛级”,对测试设备的精度提出高要求;在新能源汽车领域,电池连接器的推力测试精度要求高,传统设备难以胜任。力标精密设备推出的高精度推拉力测试仪,实现±0.1的精度,帮助企业建立材料性能数据库,缩短新产品研发周期30%以上。

从“经验驱动”到“标准”,推拉力测试仪的操作革新正成为制造业高质量发展的缩影。力标精密设备不仅展现了技术的责任担当,更为行业树立了可复制的精益管理范本。未来,随着5G、物联网等技术的融合,推拉力测试设备将向智能化、自动化方向演进,而标准化操作体系的完善,无疑将为这一进程按下加速键。