在SMT生产线中,锡膏的回温处理直接影响印刷质量和生产效率。传统的锡膏回温方式往往存在时间控制不精细、防呆功能缺失等问题,导致锡膏活性无法保证,甚至出现人员误取误用的情况。专业的锡膏回温设备通过智能化控制系统,能够有效解决这些生产痛点。

精确时间操控技术是现代锡膏回温机的关键功能。每罐锡膏放置槽都具备精确的时间操控系统,可以设定好时间后让锡膏罐自动下沉,完成回温后自动弹出。这种设计确保了锡膏活性的比较好状态,避免了传统人工计时可能出现的误差。

先进先出功能进一步优化了生产流程,确保锡膏按照正确的顺序使用,防止因存放时间过长而影响锡膏性能。

在断电情况下,未达到设定时间的锡膏瓶无法取出,这种防呆设计有效避免了混杂拿错的问题。操作人员无法提前取出未完成回温的锡膏,从根本上杜绝了因误用未回温锡膏而导致的印刷质量问题。

现代锡膏回温机支持同时回温4罐、8罐、12罐等不同配置,每罐标准容量为500G锡膏。这种多槽位设计大幅提升了生产效率,特别适合批量生产的SMT工厂需求。不同规格型号的锡膏罐可在同一台设备上使用,提供了极高的生产灵活性。

打印功能的锡膏回温机能够自动记录每工位锡膏放进、出来、总回温时间,并自动生成二维码。这些数据可以扫描导出至任何数据库软件管理,实现锡膏全生命周期的数据追溯。自动打印的标签可直接贴到锡膏瓶上,使数据一目了然,大幅提升了生产管理的精细度。

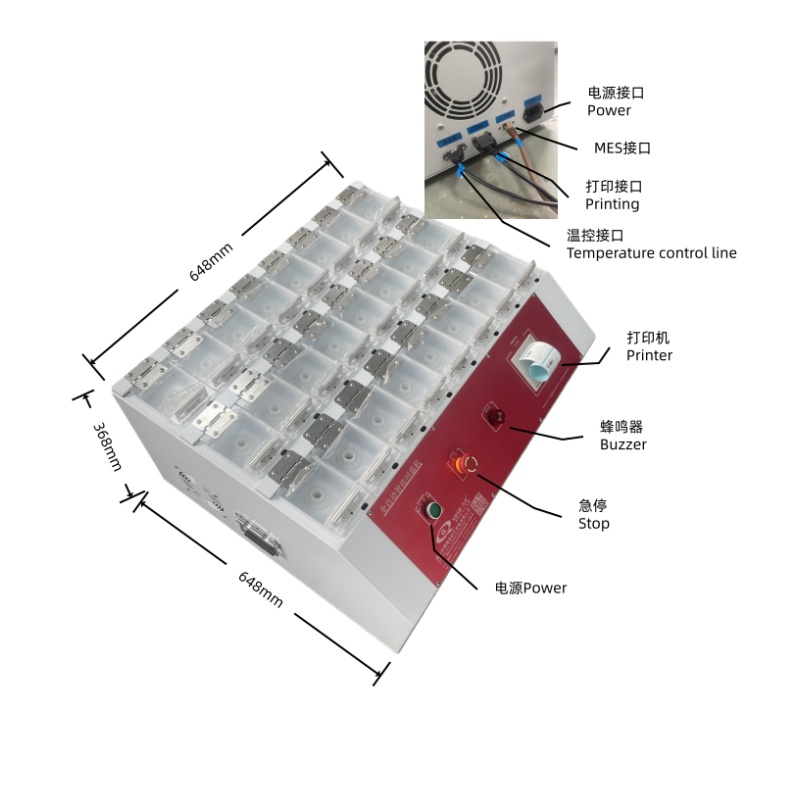

智能锡膏回温机配备MES接口及U盘下载功能,可以与企业生产管理系统实现无缝对接。通过7寸大彩屏+以太网接口PLC的配置,设备能够实现与工厂信息化系统的深度集成,提升整体智能化水平。

断电记忆功能确保即使在意外断电情况下,设备也能保持已设定的时间参数和工作状态,避免因电力中断而导致的数据丢失或工作流程中断。

根据工厂的日常产能需求选择合适的配置。小规模生产线可选择2罐或4罐配置,大批量生产建议选择8罐或12罐配置甚至更多,确保设备产能与生产节拍相匹配。

PLC控制、进口电器件的配置确保设备稳定可靠。触摸屏操作界面提供了直观的人机交互体验,使操作更加简便。设备的工作电压通常为AC220V/50Hz,适应国内标准电力环境。

设备的材料结构直接影响使用寿命和稳定性。钣金结构配合精密的机械设计,确保设备在长期使用过程中保持稳定的性能表现。气动或电动两种运作方式提供了不同的应用选择,电动款通常配备更完善的接口和功能。

智能锡膏回温机实现了锡膏回温作业的标准化,减少了人为因素对回温质量的影响。密闭式的回温过程避免了锡膏氧化或吸收水汽,保证了锡膏的原始性能。

通过精细的时间控制和防呆设计,减少了因锡膏回温不当而导致的废品率。自动化的管理程序降低了对操作人员技能水平的依赖,减少了培训成本和人为错误。

完善的数据记录功能为质量追溯提供了可靠的数据支持。当出现质量问题时,可以快速定位到具体的锡膏批次和回温参数,为问题分析和改进提供准确的数据基础。

选择合适的SMT锡膏回温机需要综合考虑产能需求、智能化水平、数据管理能力和设备可靠性等多个维度。具备精确时间操控、防呆防误取、数据记录追溯等功能的智能化锡膏回温机,能够全方面提升SMT生产线的效率和质量控制水平。在设备选型时,应根据实际生产需求和未来发展规划,选择功能配置合理、技术先进、质量可靠的产品,为企业的可持续发展奠定坚实基础。作为自主研发、生产、销售一体化的源头工厂,琦琦自动化深耕SMT周边自动化设备领域,打造的全自动锡膏回温机,可精确匹配产线节拍,实现锡膏恒温解冻、智能管控。支持按需定制机身尺寸、回温程序、对接接口等功能模块,满足不同产线个性化需求。厂价直供模式省去中间环节,以高性价比助力企业降本增效。