正高电气:晶闸管模块热管理的微通道散热结构

来源:

发布时间:2025-11-19

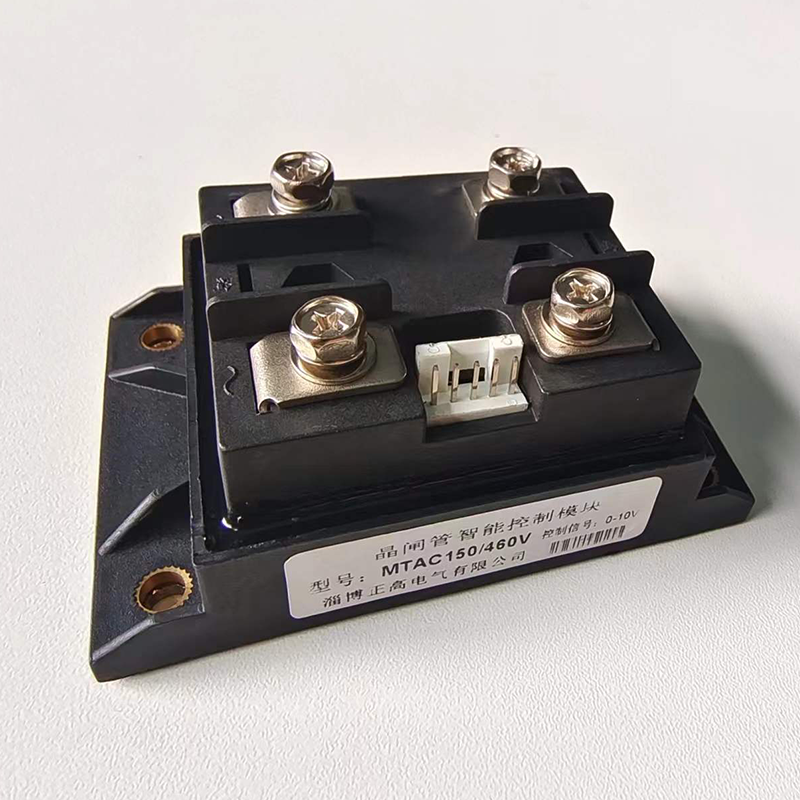

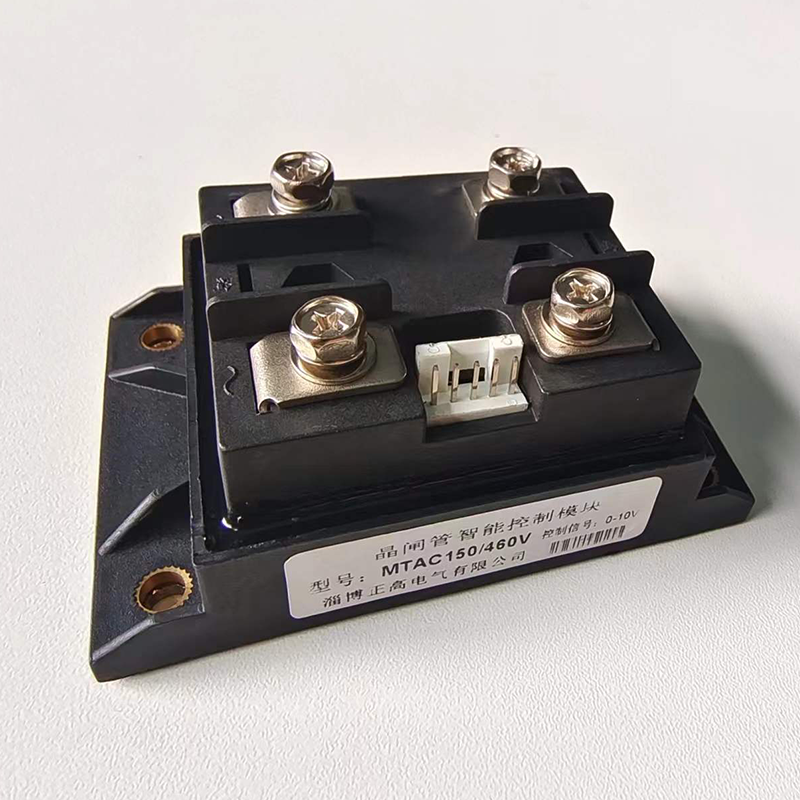

在电力电子设备向高功率密度、高集成度发展的趋势下,晶闸管模块作为重要功率器件,其热管理效率直接影响系统稳定性与使用寿命。传统散热方案如自然对流、强制风冷及水冷系统,在应对超百千瓦级功率场景时逐渐显现瓶颈,而基于微通道技术的散热结构凭借其高效换热能力,成为突破热管理极限的关键解决方案。

微通道散热的重点优势

微通道散热结构通过微米级流道设计,将冷却介质(如去离子水、氟化液或液态金属)直接引入热源表面,实现热量的高效传导与对流。相较于传统散热方式,其重点优势体现在三方面:

换热效率提升:微通道流道宽度通常在0.1-1mm之间,单位体积内换热面积增加3-5倍,配合高流速冷却液,可实现超千W/cm²的热流密度处理能力。

结构紧凑性:通过3D堆叠或嵌入式设计,微通道模块可集成于晶闸管基板下方,无需额外空间布局,特别适合紧凑型电力电子设备。

准确控温能力:结合流量调节阀与温度传感器,可实现局部热点的动态响应,温差控制精度达±1℃以内。

技术实现路径

微通道散热结构的优化需从材料、流道设计及系统集成三方面协同突破:

材料选择:基板材料需兼顾导热性与耐腐蚀性,铜钨合金或氮化铝陶瓷是常见选择;冷却液则需根据工况匹配,如高温环境选用导热油,高电压场景采用绝缘型氟化液。

流道拓扑优化:采用分形树状或螺旋流道设计,可降低流动阻力并提升温度均匀性。西安电子科技大学提出的功率自适应微通道(PAMC)模型,通过非均匀纵横比流道布局,使冷却效率较传统结构提升12.6%。

系统集成方案:将微通道模块与热管、相变材料(PCM)或半导体制冷片(TEC)复合使用,可构建梯度散热体系。例如,在基板与微通道层间填充石蜡基PCM,可缓冲瞬时功率冲击造成的温升突变。

行业应用前景

在高压直流输电(HVDC)、柔性的交流输电(FACTS)及新能源并网等大功率场景中,微通道散热结构已展现技术可行性。某企业研发的液冷型晶闸管模块,通过0.15mm级微通道设计,单芯片散热能力突破4500W,热阻低至0.02K/W,满足±800kV特高压换流阀的严苛要求。随着第三代半导体材料的普及,微通道技术将进一步向高频、高温领域延伸,推动晶闸管模块向更高功率密度进化。

未来发展趋势

微通道散热结构的进化方向将聚焦于智能化与绿色化:

智能调控:集成NTC热敏电阻与PWM控制算法,实现冷却液流量与风机转速的动态匹配,降低系统能耗。

绿色介质:研发低全球变暖潜值(GWP)的环保型冷却液,替代传统氟利昂类工质。

制造工艺革新:采用增材制造(3D打印)技术,实现复杂流道结构的一体化成型,缩短研发周期并降低成本。

在电力电子设备热管理需求持续升级的背景下,微通道散热结构凭借其高效、准确、紧凑的特性,正成为晶闸管模块散热技术的主流方向。随着材料科学与制造工艺的突破,其应用边界将持续拓展,为构建高可靠、低损耗的智能电网与新能源系统提供重点支撑。