新能源汽车齿轮 “变形控制” 有多难?真空渗碳给出解法

来源:

发布时间:2025-10-30

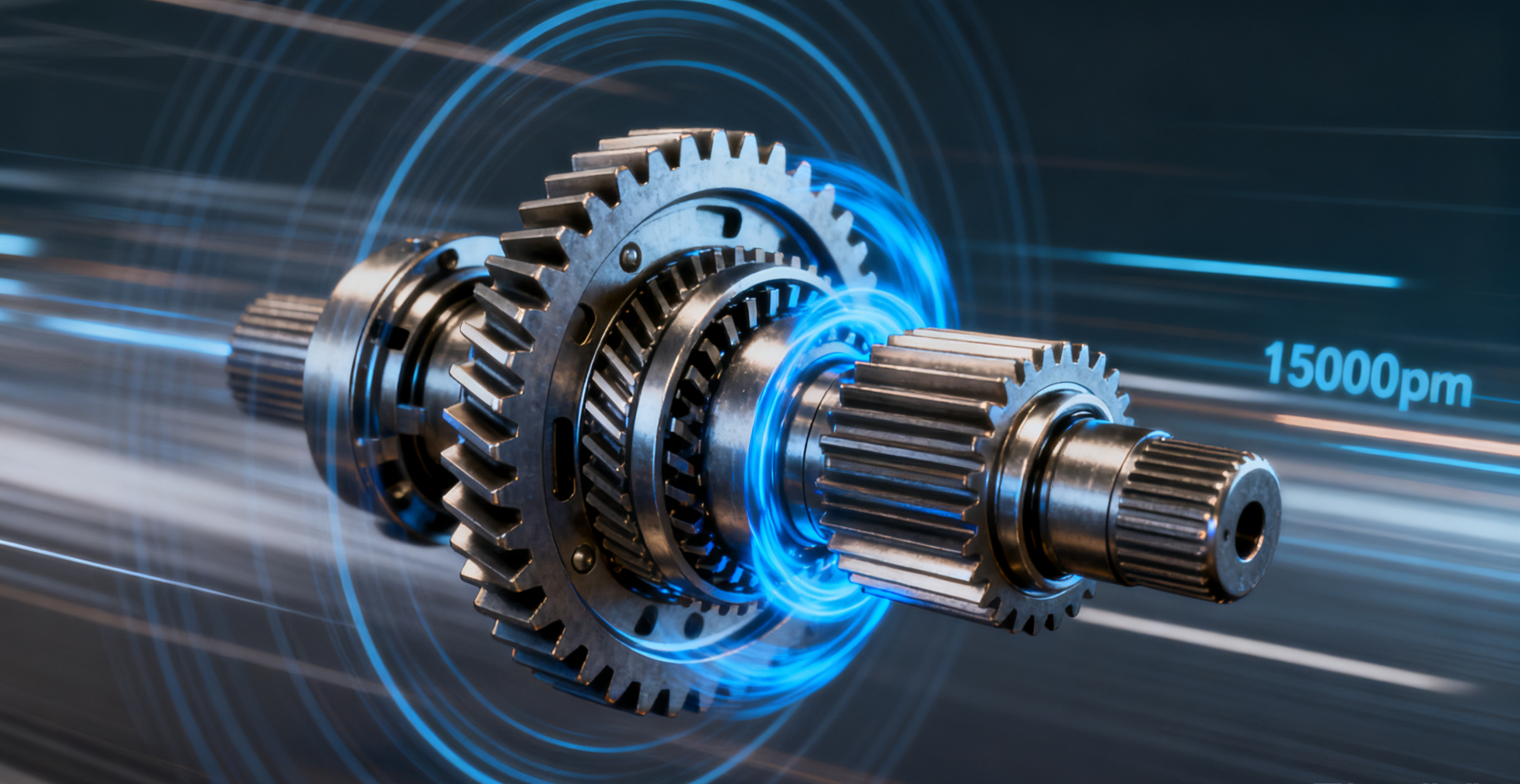

在新能源汽车向 “高转速、大扭矩、长寿命” 升级的过程中,齿轮作为传动系统的**部件,其精度直接决定整车动力效率与可靠性。而 “变形控制” 正是制约齿轮制造精度的关键瓶颈,传统工艺难以突破的技术困局,正被真空渗碳技术逐步**。

一、新能源汽车齿轮:变形控制为何成为 “精度枷锁”?

相较于传统燃油车齿轮,新能源汽车驱动系统的特殊工况,使齿轮变形控制难度呈指数级提升,具体体现在三个维度:

1. 工况极限化倒逼精度升级

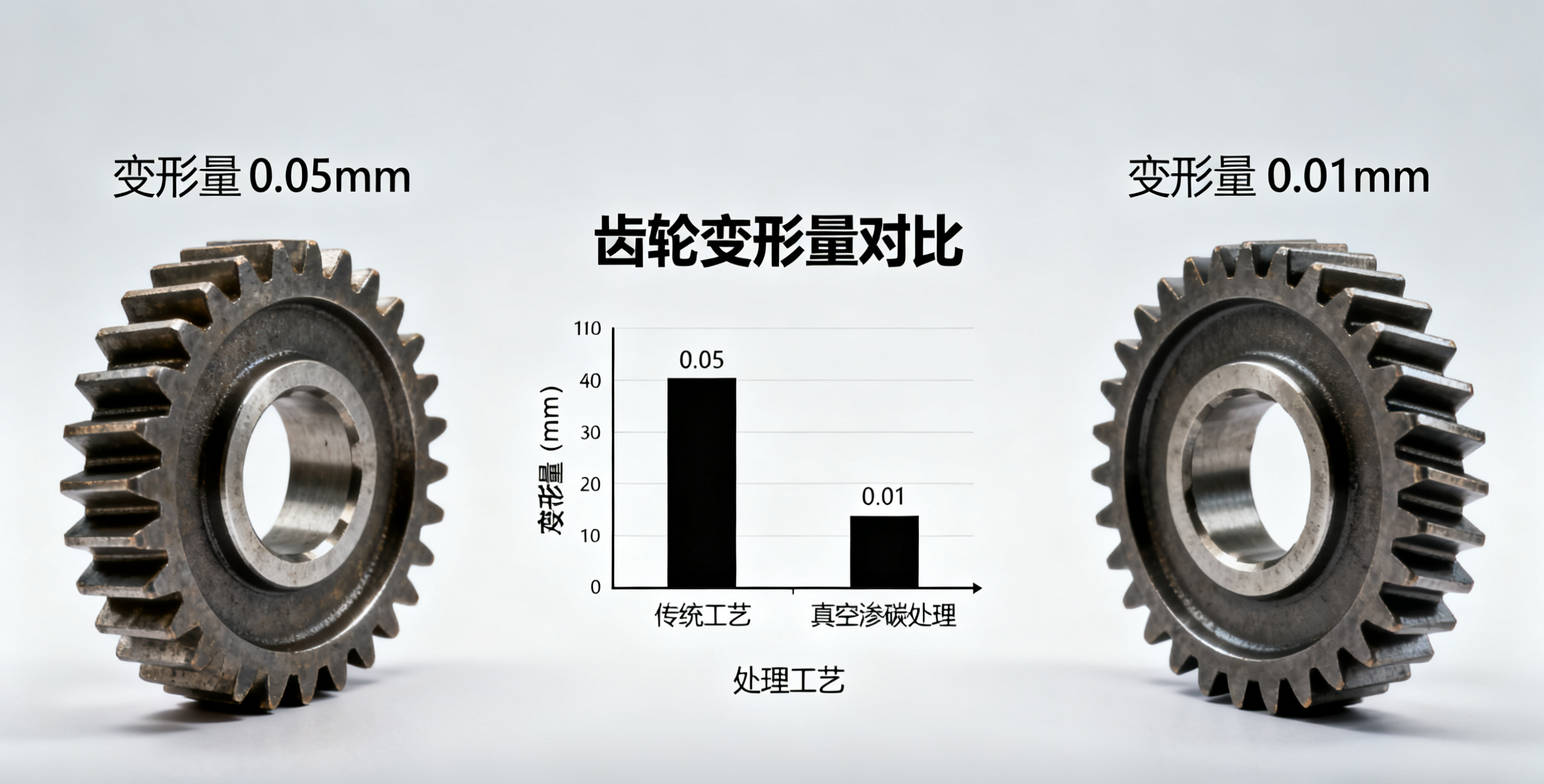

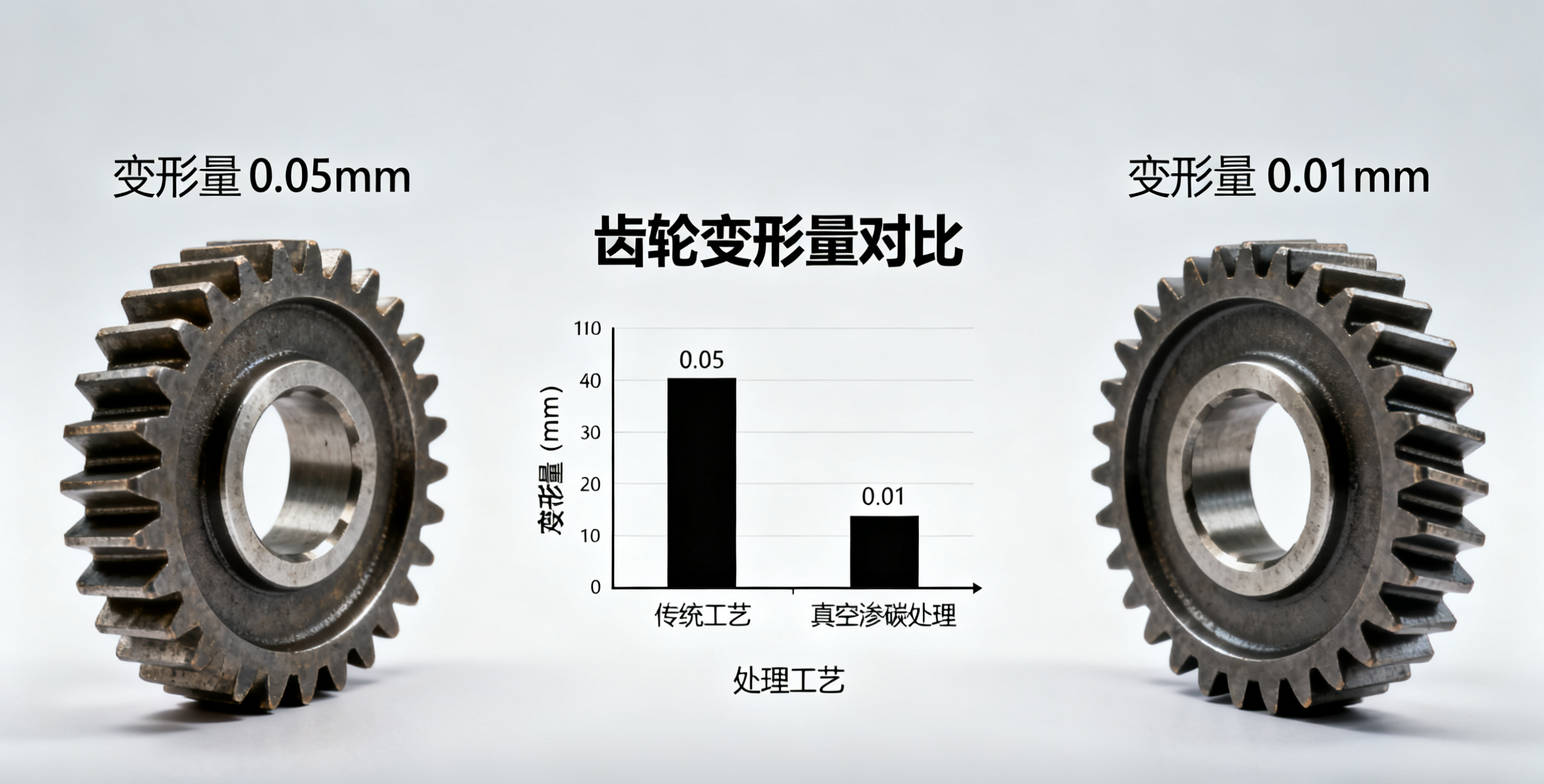

新能源汽车驱动电机转速可达 15000rpm 以上,是传统燃油车发动机的 3-4 倍,齿轮需承受高频交变载荷与瞬时冲击。这种工况下,哪怕 0.05mm 的畸变(约等于一根头发直径的一半),也会导致齿面啮合不良,引发传动噪音增大 40% 以上、传动效率下降 5%-8%,严重时甚至造成齿轮断裂失效。行业数据显示,未精细控制变形的齿轮,接触疲劳寿命通常不足 1.5×10⁷次,远不能满足新能源汽车 20 万公里以上的使用寿命需求。

2. 材料与工艺的固有矛盾

新能源汽车齿轮多采用 17NiCrMo6-4、改良 5120 等高强度合金钢,这类材料在传统气体渗碳过程中,易因以下问题产生变形:

-

热应力不均:高温渗碳(传统工艺约 920℃)后直接油淬,齿轮内外温差可达 300℃以上,热胀冷缩形成的应力导致椭圆畸变或端面扭曲,某案例中 4 件 20CrMnTi 齿轮经传统工艺处理后,2 件出现明显椭圆变形;

-

渗层分布失衡:传统工艺中齿面与齿根渗层差可达 0.2mm,硬层分布不均使齿轮受力时局部形变加剧,降低抗疲劳性能;

-

氧化脱碳干扰:炉内气氛控制精度不足,齿轮表面形成氧化层,后续加工需额外磨削,进一步破坏尺寸精度。

3. 复杂结构放大控制难度

新能源汽车齿轮常设计有盲孔、薄壁、深沟等复杂结构,深径比可达 15:1。传统渗碳时,气体难以均匀渗透至隐蔽区域,导致局部碳浓度差异达 0.3% 以上,淬火后组织转变不一致,使变形量波动扩大至 ±0.15mm,批量生产废品率高达 3%。

二、真空渗碳:**变形困局的 “精细控制方案”

真空渗碳技术以 “低压环境 + 精细调控” 为**,从渗碳原理到冷却工艺实现全链条革新,将齿轮变形量控制在 0.02mm 以内,甚至达到 0.005-0.015mm 的超高精度,同时兼顾性能与效率提升。

1. 真空环境:根除氧化与渗层不均隐患

真空渗碳在 5-21mbar 的低压环境下进行,彻底消除传统气体渗碳中的氧气干扰,从源头避免晶间氧化与表面脱碳问题。配合脉冲式高纯乙炔供气技术(频率 1-10Hz),碳原子在压力梯度作用下强制渗透至盲孔、齿根等复杂结构,使渗层深度波动控制在 ±0.05mm 内,齿面与齿根渗层差压缩至 0.08mm 以下,较传统工艺提升 60% 精度。

某国际品牌新能源变速箱齿轮通过该技术,将渗层均匀性误差从 ±15% 压缩至 ±5%,为后续变形控制奠定基础。

2. 高温脉冲渗碳:效率与精度的双重突破

真空渗碳突破传统工艺温度限制,采用 960-1050℃高温渗碳,温度每升高 100℃,碳扩散速率提升 3 倍,使 1.6mm 渗层的生产周期从 12 小时缩短至 6.5 小时,效率提升 45%。同时通过 “强渗 - 扩散” 脉冲循环,20 分钟内即可将表面碳浓度提升至 2.5%,避免长时间保温导致的晶粒粗化。

为适配高温工艺,技术人员通过添加 Mo、Nb 等元素改良钢材成分,将 17NiCrMo6-4 钢的晶粒粗化温度提升至 1050℃以上,确保高温渗碳后仍保持细晶组织,疲劳强度提升 250-300MPa。

3. 分级气淬:精细调控应力与变形

淬火冷却阶段是控制变形的关键,真空渗碳采用 “缓冷 + 快冷” 分级气淬策略:

这种工艺使齿轮表面形成 - 500 至 - 800MPa 的残余压应力,可抵消 30%-40% 的工作拉应力,不仅将变形量较油淬减少 70%,还使接触疲劳寿命突破 2×10⁷次,超行业标准 30%。某高速电机轴采用氦气超速淬火后,齿轮啮合噪音下降 40%。

4. 智能调控:实现批量生产一致性

依托真空渗碳云平台整合 20 万组历史数据,通过 AI 算法实时模拟炉内温度场与碳势场,动态调整气体流量与扩散时间,使碳势控制精度达 ±0.05% C。配合矩阵式工装装料与 360° 多向喷射系统,确保同炉齿轮加热与冷却均匀性,将轴齿类零件畸变量稳定控制在 0.005-0.015mm,废品率从 3% 降至 0.5%。

三、实际应用:从实验室到生产线的价值验证

在新能源汽车齿轮制造中,真空渗碳技术已实现规模化应用并展现***价值:

-

性能升级:某新能源车企驱动齿轮经真空渗碳处理后,接触疲劳寿命提升 40%,齿面磨损量降低 50%,传动效率稳定在 98% 以上;

-

成本优化:高温短周期工艺较传统工艺节能 20%,淬火气体回收率≥95%,每吨工件减少 CO₂排放 3.2 吨,符合绿色制造要求;

-

合规认证:处理后的齿轮满足 ISO 26262 功能安全认证,适配**新能源汽车对可靠性的严苛标准。

结语:真空渗碳重塑齿轮制造格局

新能源汽车齿轮的 “变形控制” 难题,本质是对制造精度与工艺稳定性的***考验。真空渗碳技术通过真空环境净化、高温脉冲增效、分级气淬控形、智能系统保稳的全流程创新,不仅将变形量控制在微米级,更实现了 “精度、性能、效率、环保” 的多维平衡。

作为**齿轮制造的支撑技术,东宇东庵Dongwoo真空渗碳正助力新能源汽车传动系统向 “更静音、更高效、更耐用” 升级,为汽车产业的绿色转型提供关键工艺保障。