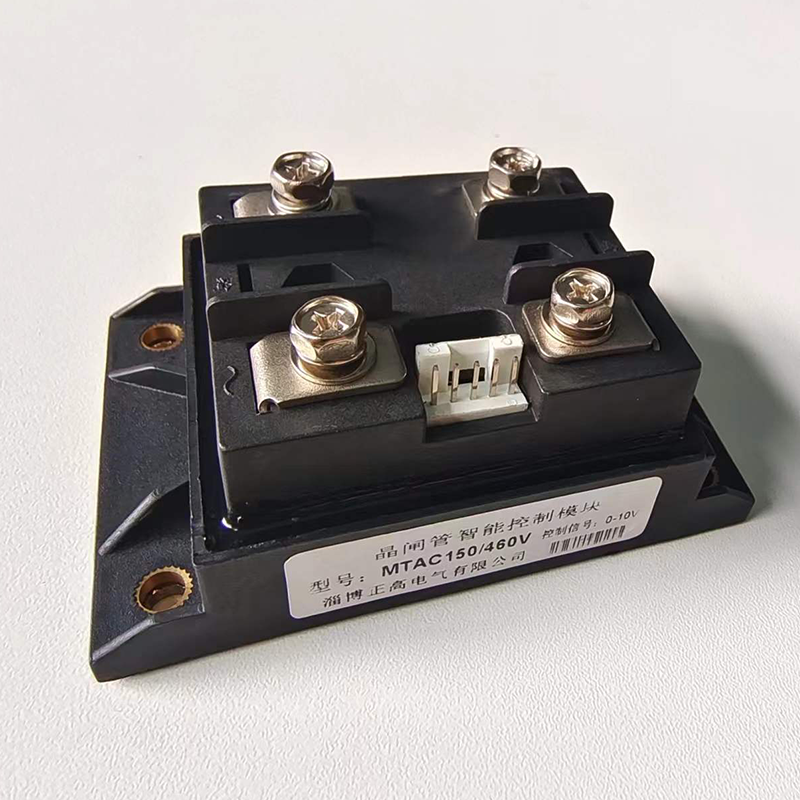

在电力电子技术快速发展的背景下,晶闸管智能模块凭借其集成化、智能化和高效能的特点,已成为工业控制、电网调节和新能源领域的关键器件。其重点性能的稳定性与芯片烧结工艺的精密性密切相关,烧结质量直接影响模块的导热性、电气参数一致性和长期可靠性。

一、烧结工艺的作用与挑战

晶闸管智能模块的芯片烧结是连接功率器件与基板的关键环节,其重点目标是通过高温冶金反应形成低电阻、高热导的欧姆接触。传统焊接工艺易因热膨胀系数差异导致界面应力集中,而烧结工艺通过金属间化合物形成实现机械与电气双重连接,明显提升抗热疲劳性能。但该工艺面临三大挑战:一是芯片与基板表面微观不平整导致的接触空洞;二是高温烧结过程中金属氧化层对浸润性的阻碍;三是多芯片并联时因烧结参数差异引发的电流分配不均。

二、先进烧结技术体系

真空共晶烧结技术

采用金-硅或银-锡合金焊料,在真空或还原性气体环境中实施烧结。真空环境可消除界面气泡,还原性气体(如甲酸)能分解金属氧化层。例如,某型号高压晶闸管通过真空共晶工艺,将接触热阻降低至0.05℃/W,空洞率控制在3%以内。

纳米银浆无压烧结

利用纳米级银颗粒在250℃以下实现低温烧结,适用于碳化硅(SiC)等宽禁带器件。该技术通过银颗粒表面能驱动自组装,形成高致密度烧结层。实验数据显示,纳米银浆烧结体的剪切强度可达25MPa,热导率超过80W/(m·K)。

瞬态液相烧结(TLP)

采用多层金属结构(如Ni/Cu/Sn),在烧结过程中形成瞬态液相区,促进原子扩散。某企业开发的TLP工艺将烧结时间缩短至2分钟,同时使界面剪切强度提升至30MPa,较传统工艺提高40%。

三、工艺质量控制关键点

表面预处理

采用等离子清洗技术去除芯片背面和基板表面的有机沾污,配合超声波清洗消除颗粒污染。某研究显示,等离子处理后界面接触角从85°降至15°,明显改善浸润性。

烧结参数优化

通过正交实验确定工艺窗口:烧结温度控制在合金共晶点±10℃范围内,升温速率采用阶梯式(5℃/min→10℃/min→2℃/min),保温时间根据焊料厚度调整(50μm焊料需15分钟)。

在线检测技术

集成声学显微镜(SAM)进行烧结界面空洞检测,结合红外热像仪监测烧结过程温度分布。某生产线数据显示,SAM检测可将空洞率超标产品的拦截率提升至99.7%。

四、工艺创新趋势

随着第三代半导体器件的普及,烧结工艺正向较低温、高导热方向发展。例如,开发的低温烧结银膏可在180℃下实现SiC芯片与氮化铝基板的连接,热阻较传统锡焊降低60%。同时,数字化烧结设备通过实时反馈控制,将工艺参数波动范围控制在±1.5%以内,确保模块批次一致性。

晶闸管智能模块的芯片烧结工艺已成为制约器件性能的关键技术瓶颈。通过材料创新、工艺优化和检测技术升级,现代烧结工艺正朝着高可靠性、低成本和绿色制造方向演进,为电力电子系统的能效提升和智能化发展提供坚实基础。