在激光技术飞速发展的当下,激光设备已广泛应用于工业加工、医疗、科研检测等领域。激光设备的主要优势在于其集中的能量与准确的操控性,而这一切都依赖于稳定、有效的信号传输 —— 从激光发生器的能量控制,到光路系统的参数调节,再到设备与控制系统的指令交互,每一个环节都对传输介质提出了严苛要求。同轴线束凭借优异的电磁屏蔽性、低信号衰减率及抗干扰能力,成为激光设备中不可或缺的 “信号传输中枢”,为激光能量的准确释放与设备的稳定运行提供关键支撑。

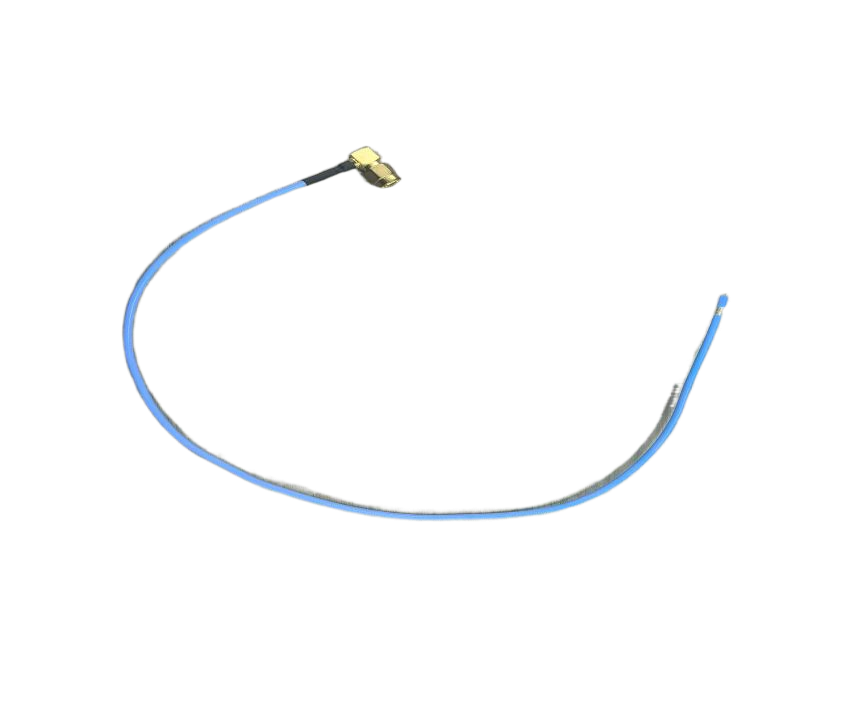

同轴线束之所以能适配激光设备的特殊需求,主要在于其结构与性能的深度契合。它由内导体、绝缘层、外导体和护套构成的四层结构,形成了双重保障:一方面,外导体通过全封闭屏蔽设计,能有效隔绝激光设备运行时产生的较高频电磁辐射(如激光电源、射频激励器产生的干扰),同时避免外部环境中的电磁信号(如工业车间的电机干扰、实验室的电子仪器噪声)窜入传输链路,确保控制信号与监测数据 “零干扰” 传输;另一方面,内导体采用较高纯度无氧铜材质,搭配低损耗的聚四氟乙烯绝缘层,可大幅降低信号在传输过程中的衰减与失真,即使在较高频信号传输场景(部分激光设备的控制信号频率可达千兆赫兹级)下,也能保证信号的完整性与时效性,这对依赖毫秒级响应的激光设备至关重要。此外,工业级同轴线束还具备优异的耐温性与机械强度,能适应激光加工设备的较高温工作环境(部分激光切割设备周边温度可达 80℃以上)及频繁的机械运动(如激光打标机的光路移动),避免因环境因素导致的传输故障。

在工业激光加工设备中,同轴线束是实现较高精度加工的 “关键纽带”。以激光切割设备为例,设备需根据设计图纸的坐标参数,通过控制系统调节激光头的移动轨迹、激光功率与切割速度。这一过程中,位置传感器采集的激光头实时坐标信号、功率传感器监测的激光能量数据,均通过同轴线束传输至主控单元。由于激光切割对精度的要求较高(部分精密零件切割精度需控制在 ±0.01mm),普通线缆易受电磁干扰导致信号漂移,进而出现切割轨迹偏移、尺寸误差等问题。而同轴线束的强屏蔽性可确保坐标信号与功率数据的准确传递,主控单元根据数据实时调整设备参数,实现对金属、非金属材料的较高精度切割。在激光焊接设备中,同轴线束则连接焊接控制系统与激光振荡器,负责传递激光脉冲频率、脉冲宽度等关键控制信号,其稳定的传输性能确保了焊接过程中激光能量的均匀释放,避免因能量波动导致的焊接缺陷(如虚焊、裂纹)。

在激光医疗设备领域,同轴线束的可靠性直接关系到诊疗安全与效果。以激光祛痣设备为例,设备需根据患者皮肤状况调节激光能量密度与作用时间,这些参数指令通过同轴线束从控制面板传输至激光发射单元。由于医疗场景对信号传输的稳定性要求较高(能量参数误差需控制在 5% 以内),同轴线束的低损耗特性可确保指令准确传递,避免因参数偏差导致的皮肤灼伤或医疗不彻底。在激光眼科手术设备(如激光近视矫正仪)中,同轴线束更是发挥着重要作用 —— 它连接眼部定位系统与激光控制系统,将眼球角膜的实时位置数据传输至主控单元,主控单元根据数据调整激光聚焦位置,确保激光能量准确作用于角膜组织,实现对近视度数的准确矫正。此外,同轴线束的生物相容性与耐消毒特性(可耐受酒精、高温灭菌),也使其能满足医疗设备的卫生安全要求。

在科研领域的智能激光设备中,同轴线束是保障实验精度的 “信号基石”。在激光光谱分析仪中,设备需通过同轴线束传输激光与样品相互作用后的光谱信号,其高带宽、低噪声的特性可确保光谱信号的完整性,帮助科研人员准确分析物质的成分与结构;在激光雷达系统中,同轴线束连接信号发射器与接收器,负责传递激光脉冲信号与回波信号,其快速的信号响应能力(传输延迟可低至微秒级)确保了雷达对目标距离、速度的准确测量,为气象观测、环境监测等科研工作提供可靠数据支持。

随着激光技术向较高功率、较高频率、较高精度方向发展,同轴线束也在不断迭代升级。新型低介电常数、低损耗的绝缘材料(如陶瓷基复合材料)被应用于同轴线束,进一步降低信号衰减,满足较高功率激光设备的传输需求;柔性化、微型化的同轴线束则适配便携式激光设备(如手持激光测距仪)的发展,提升设备的便携性与操作灵活性。未来,随着激光技术与 5G、人工智能的深度融合,同轴线束将继续作为 “信号传输中枢”,与激光设备协同发展,为工业制造、医疗健康、科研创新等领域的进步提供更加强劲的支撑。