您的碳化硅产品是否因为烧结工艺不当而出现密度不足、性能不稳定的问题?传统热压烧结成本高昂且难以制造复杂形状部件?无压烧结技术正在改变碳化硅陶瓷的制造方式,这项技术究竟有何独特之处,能够在保证性能的同时降低生产成本并提高加工灵活性?

烧结工艺选择的技术挑战,传统工艺的“三座大山”

碳化硅陶瓷的烧结:传统的热压烧结虽然能够获得高密度产品,但设备投资大、能耗高,且只能制造简单形状的部件。对于需要复杂几何结构的应用场合,热压烧结往往无法满足要求。

烧结助剂的选择和控制:不同的助剂体系会对碳化硅陶瓷性能产生明显影响,如何在保证烧结致密度的同时维持材料的优异性能,需要深入的工艺技术积累。

生产成本控制:无压烧结技术相比传统工艺能够明显降低设备投资和运行成本,这对于批量化生产具有重要意义。

无压烧结的技术突破:不施压,也能造好瓷

无压烧结技术的关键,是在不施加外部压力的前提下,通过精确控制工艺参数,实现碳化硅陶瓷的致密化,从根本上解决传统工艺对碳化硅陶瓷性能的制约。其关键原理与技术路径,主要分为两大体系:

固相烧结体系——通常采用硼碳化合物作为助剂,能够在高温下与碳化硅形成致密的陶瓷结构。这种体系制备的产品具有优异的耐腐蚀性能,特别适合化学工业应用。

液相烧结体系——通过氧化物助剂在高温下形成液相,促进颗粒重排和致密化。无压烧结技术中的液相体系能够获得较高的弯曲强度,适合承载类应用。

工艺参数的精确控制

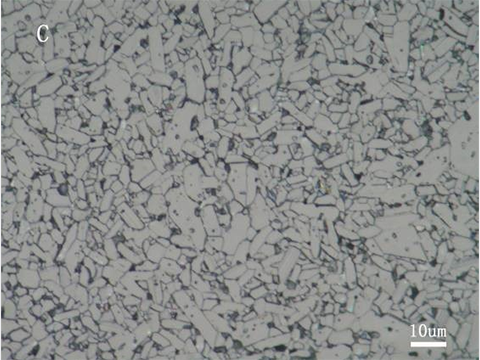

原料粒径控制是无压烧结碳化硅成功的关键因素之一。超细碳化硅微粉的粒径分布直接影响烧结活性和终产品的微观结构。粒径过大会导致烧结不充分,粒径过小则可能引起团聚问题。

烧结温度和气氛控制同样关键。高温烧结过程需要在真空或保护气氛下进行,避免碳化硅的氧化分解。温度曲线的设计需要兼顾烧结致密化和晶粒长大控制。

成型工艺的选择影响坯体的均匀性和终产品质量。无压烧结技术可以采用干压等静压、挤出等多种成型方式,为复杂形状部件的制造提供了可能。

成型工艺的多样化选择

1.干压成型适合批量生产规则形状的产品,工艺简单、效率高。通过模具设计优化,干压工艺能够制造出尺寸精度较高的碳化硅部件。

2.等静压成型则适合复杂形状和大尺寸部件的制造。这种无压烧结技术的成型方式能够获得更加均匀的密度分布,提高产品的整体性能一致性。

3.挤出成型为管状、棒状等特殊形状产品提供了制造途径。结合无压烧结技术,挤出成型能够实现连续化生产,提高生产效率。

性能优化:在“密度、强度、导热”间找平衡

密度控制是评价无压烧结碳化硅效果、决定碳化硅陶瓷性能的重要指标。通过工艺参数优化,能够获得接近理论密度的致密结构,确保材料的整体性能。

晶粒尺寸控制影响材料的力学性能和加工性能。细晶结构有利于提高材料强度和韧性,同时也改善了碳化硅陶瓷的加工性能。

无压烧结技术制备的碳化硅陶瓷在导热性能方面表现优异,这对于热管理应用具有重要意义。高导热系数配合低热膨胀系数,使得材料在热循环环境中表现稳定。

产业化应用的技术支撑

无压烧结碳化硅的产业化需要完整的技术链支撑。从原料制备、成型工艺到烧结控制,每个环节都需要精确的技术控制和质量管理。

设备选型和工艺参数标准化是实现稳定批量生产的前提。江苏三责新材料通过多年的技术积累,建立了完善的无压烧结技术工艺体系。面向不同应用领域的定制化需求,无压烧结技术展现出了良好的适应性和发展潜力,为碳化硅陶瓷的广泛应用提供了坚实的技术基础。