在工业制冷与流体控制系统中,调节阀是实现准确流量调控的关键部件。一旦其刻度指示出现偏差,操作人员将难以准确判断阀门开度,导致制冷剂、冷却水或工艺介质的流量失控。这种“看不见的误差”可能引发系统效率下降、设备过载运行,甚至造成冷媒分配不均、蒸发器结霜或压缩机液击等严重问题。

尤其在多回路或变负荷系统中,微小的开度误差经过系统放大后,可能影响整体运行稳定性。因此,刻度的准确性不仅是操作便利性的体现,更是系统安全与能效管理的基础保障。

追根溯源:调节阀刻度不准的常见成因

刻度不准并非单一因素所致,往往由多种原因叠加造成。

1、机械磨损是常见问题。长期频繁调节可能导致阀杆螺纹磨损或传动机构松动,使实际开度与刻度盘指示产生偏差。

2、安装不当也可能引发问题。例如,执行器与阀体连接不正、手轮装配偏心,或外部振动导致刻度盘移位,都会影响读数准确性。此外,部分老旧阀门采用非线性流量特性设计,其刻度分布不均,易造成操作人员误判。

3、环境因素同样不可忽视。温度剧烈变化可能引起金属部件热胀冷缩,影响内部结构间隙;而腐蚀性环境则可能损坏刻度标识或传动部件,导致读数模糊或卡滞。

现场校准实操:四步法恢复调节阀精度

面对刻度不准问题,科学的现场校准是恢复控制精度的有效手段。推荐采用以下分步流程:

第一步:系统隔离与安全准备

关闭上下游截止阀,释放阀体压力,确保操作安全。若为电动或气动执行器,需切断电源或气源,并挂牌警示。

第二步:机械检查与零点确认

手动旋转手轮至全关位置,观察阀芯是否完全落座。检查执行器连杆、齿轮箱等部件有无松动或磨损。确认机械零点后,将刻度盘归零并固定。

第三步:全行程校准

缓慢开启阀门至全开位置,记录实际行程与刻度盘指示是否一致。对于带位置反馈的执行器,可连接测试设备读取实际开度信号。若存在偏差,调整刻度盘或执行器反馈机构。

第四步:功能验证与记录

恢复系统运行,通过流量计或系统压力变化验证调节效果。建议在不同开度下进行多次测试,确保线性度和重复性。校准完成后,留存记录以备后续维护参考。

从源头提升精度:丹佛斯调节阀的设计优势

相较于频繁校准,选用高精度、低维护的调节阀更能从根本上减少刻度失准风险。以丹佛斯产品为例,其设计注重长期稳定性和可维护性。

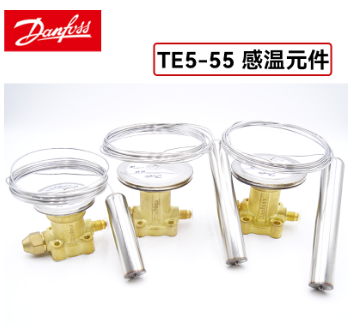

丹佛斯热力膨胀阀TE5-TE55采用激光焊接膜片和不锈钢执行元件,结构紧凑且抗振性强,有效减少因振动导致的机械偏移。其可互换流口设计不仅便于容量匹配,也保证了不同规格间的一致性,降低误操作概率。

丹佛斯TGEX系列通过优化热力元件设计,减少外部温度干扰,提升感温响应的稳定性。双膜片结构增强了耐用性,延长了免维护周期,间接保障了长期运行中的控制精度。

对于需要数字化控制的场景,丹佛斯电子膨胀阀ETS12.5-400系列通过电子信号精确控制阀芯位置,开度反馈实时可读,避免了机械刻度的视觉误差。其线性定位设计确保流量控制高度可预测,特别适用于变工况系统。

长效管理:定期校准与选型并重

调节阀的精度管理应贯穿其全生命周期。建议根据系统重要性制定定期校准计划,尤其在季节切换、大修后或出现异常运行时进行检查。

同时,选型阶段应优先考虑结构可靠、维护简便的产品。上海大载机电有限公司售卖的丹佛斯等具备高密封性与稳定控制性能的调节阀,不仅能减少现场校准频次,更能提升系统整体运行品质,实现从“被动维修”到“主动预防”的转变。