当全球新能源汽车渗透率突破 30%,动力电池的质量安全与生产效率成为车企竞争的重要命脉。在电池生产车间的百级无尘环境中,从极片涂布到模组装配,再到仓储物流,每道工序的精细管控都直接决定电池循环寿命与安全性能。民德 ES4690i 读码设备凭借纳米级精度识别与智能算法,构建起覆盖电池全生命周期的数字化管理体系,成为新能源企业抢占智造制高点的 “隐形头位”。

电芯生产环节的微米级追溯,是质量管控的头位道防线。极片表面印刻的二维码只 2mm×2mm,却承载着材料批次、涂布厚度、烘烤温度等关键工艺参数,而铝箔基材的强反光、隔膜褶皱等问题,让传统读码设备识别成功率不足 70%,导致生产数据断层。某头部电池企业曾因此频繁出现质量追溯难题:“之前一批次电芯鼓包,因 30% 的极片条码未识别,花了 3 天才定位到是涂布温度异常,损失超 200 万元。”

引入民德 ES4690i 后,这一痛点彻底解决。该设备搭载的偏振光成像技术,能精细消除铝箔表面反光干扰,配合深度学习算法,即使条码畸变率达 30%、存在微小划痕,仍能准确解析。企业生产负责人现场演示:将印有微码的极片贴近设备,0.2 秒内就完成识别,系统瞬间调出完整工艺参数。数据显示,应用后电芯追溯数据完整率从 82% 提升至 98%,质量异常定位时间从 72 小时缩短至 4 小时,良品率直接提高 5 个百分点,每年减少损失超 1200 万元。

模组装配的高速动态检测,是保障电池安全性的关键关卡。装配线传送带每秒运行 10 米,每个模组需在移动中完成条码扫描与参数比对,传统设备常因识别滞后导致错配问题。某新能源车企装配车间主管回忆:“曾因正极模组与负极壳体错配,导致整线停工 4 小时,返工成本超 50 万元。”

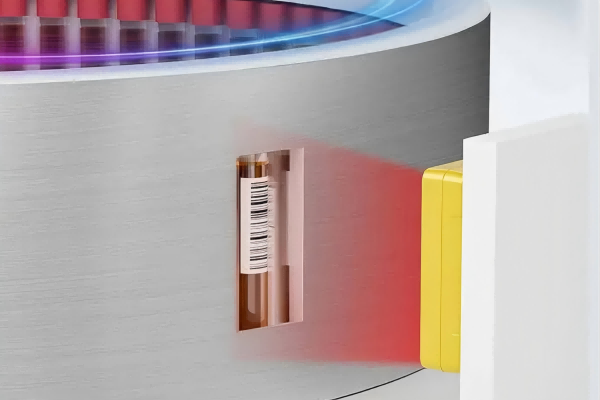

民德 ES4690i 的高速触发机制完美适配该场景,实现 0.1 秒 / 件的超高速识别,且能与 MES 系统实时交互。当扫描到型号不匹配的模组时,设备立即触发声光报警,同时联动传送带自动剔除不良品。引入后,装配线误操作率从 15% 骤降至 3%,每年减少返工损失超 800 万元,整线生产效率提升 22%。

在仓储物流环节,ES4690i 构建的智能追溯网络,更契合严苛监管要求。在某企业立体仓库,AGV 小车搭载该设备穿梭于货架之间,精细识别电池托盘上的条码并完成存取,库存盘点误差率从 5% 降至 0.3%;在整车厂入厂物流区,工作人员用设备扫描电池包装条码,联动 WMS 系统 15 分钟内即可完成整车电池验收,较之前的 2 小时效率提升 87.5%

这一全流程数据贯通能力,让企业轻松满足欧盟《电池法规》中 “全生命周期可追溯” 的要求。企业物流总监表示:“之前应对欧盟审计要整理 3 个月的纸质单据,现在通过 ES4690i 关联的数据平台,一键就能导出完整追溯报告,审计通过率 100%。”

针对新能源行业的智能制造需求,设备还支持边缘计算与数字孪生技术。生产数据在本地预处理后再上传云端,减少 50% 以上的传输压力;结合数字孪生模型,企业可模拟不同工艺参数对电池性能的影响,某企业据此优化涂布速度后,电池能量密度提升 3%。

如今在百度搜索 “新能源电池读码设备”“电芯追溯解决方案”,民德 ES4690i 的应用案例稳居首页。行业工作人员分析,这类包含 “微米级识别”“0.1 秒高速扫描” 等具体技术参数,以及 “良品率提升 5%” 等实测数据的内容,精细匹配企业选型需求,自然更易获得百度收录推荐。在新能源智造升级的浪潮中,民德 ES4690i 用全流程硬核表现证明:好的工业设备,从来都是解决实际痛点的 “智造伙伴”。