长期不用的机床,再次启用前应做哪些检查?

来源:

发布时间:2025-10-17

1. 第一步:外观与环境检查(基础防护)长期停放易积灰、进异物,先清理外部隐患,保护内部部件。清洁机床表面:机身、导轨、工作台、刀塔 / 刀库上的灰尘、油污、切屑,避免启动时异物进入传动间隙,划伤导轨或丝杠。检查防护部件:查看防护罩(如导轨护罩、主轴护罩)是否完好,有无变形、开裂,确保运动时能有效防尘;检查安全门、急停按钮是否完好,按压急停按钮确认能正常触发。确认环境状态:检查机床周围是否有积水、腐蚀性液体,避免地面潮湿导致机床底座锈蚀或电气系统受潮;若机床长期露天或潮湿环境存放,需重点检查金属部件是否有锈蚀痕迹。2. 第二步:机械系统检查(传动)机械部件是运动基础,长期停放易出现润滑失效、部件松动,需逐一排查。润滑系统检查(关键):检查润滑油 / 脂状态:查看润滑油箱油位是否在标准范围(油标刻度线之间),观察油质是否清澈,若油液浑浊、发黑或有杂质,需彻底更换润滑油(按机床说明书型号更换);检查导轨、丝杠表面是否有润滑脂,若油脂凝固、干涸,需清理后重新涂抹润滑脂。测试润滑泵:通电后(暂不启动主轴和进给轴),启动润滑泵,观察润滑油是否能正常输送到导轨、丝杠出油口,确保润滑通道无堵塞。传动部件检查:手动盘动关键部件:断开电源,手动盘动主轴(若有手动盘车装置),感受是否顺畅,有无卡滞、异响;手动推动各进给轴(需解锁手动模式),检查导轨移动是否平稳,无明显阻力或 “卡点”。紧固机械连接:检查丝杠联轴器、电机与丝杠的连接螺栓、工作台夹具螺栓是否松动,若有松动需按说明书扭矩标准拧紧,避免传动时 “打滑” 或振动。刀具与工装检查:清理刀塔 / 刀库内的刀具,检查刀具是否锈蚀、崩刃,若长期未取下刀具,需重新安装并校准刀具长度 / 半径补偿;检查工作台夹具是否锈蚀,清理后涂抹防锈油,避免装夹工件时精度偏差。3. 第三步:电气系统检查(供电与信号)电气系统怕受潮、积灰,长期停放易出现接线松动、元件失效,需重点排查安全性。电源与线路检查:检查供电线路:确认机床总电源、配电箱内的断路器、熔断器是否完好,接线端子是否松动、氧化,若有氧化需用砂纸轻微打磨,重新拧紧接线。清洁电气柜:打开电气柜(断电状态),用压缩空气(低压)吹除柜内灰尘(避免直接吹向电路板),检查电路板、接触器、继电器是否受潮(如表面有霉点),若受潮需通风干燥后再通电。电气元件测试:电机检查:手动盘动各轴电机、主轴电机,确认无卡滞;检查电机线缆是否破损、绝缘层是否老化,避免通电后短路。传感器与编码器:检查主轴编码器、进给轴光栅尺 / 编码器的线缆是否松动,清洁光栅尺读数头(用清洁纸擦拭,避免划伤),确保信号传输正常。4. 第四步:液压 / 气动系统检查(动力辅助,若有)带液压(如液压卡盘、尾座)或气动(如气动夹具、刀库)的机床,长期停放易出现油 / 气路堵塞、泄漏。液压系统:检查液压油:查看液压油箱油位,观察油质是否清澈,有无分层、杂质,若油液变质需彻底更换(按说明书型号);启动液压泵(空载),观察压力表读数是否正常,无压力波动或泄漏。检查液压管路:查看油管、接头是否有裂纹、老化,用手触摸接头处,确认无液压油渗漏;操作液压部件(如尾座伸缩、卡盘夹紧),观察动作是否平稳,无卡顿或延迟。气动系统:检查气路:打开空压机,排放储气罐内的水分(长期停放气路易积水),检查气管、接头是否泄漏(可涂抹肥皂水,观察有无气泡);清洁空气过滤器,更换堵塞的滤芯。测试气动元件:操作气动夹具、刀库换刀,确认动作顺畅,无 “无力” 或卡顿,确保气压稳定在说明书规定范围(通常 0.6-0.8MPa)。5. 第五步:控制系统与参数检查(数控类机床)数控系统长期断电易丢失参数,需确认系统正常后再启动。参数恢复与检查:通电前准备:确认所有机械、电气检查完成后,合上总电源,先给数控系统通电(暂不启动伺服驱动),观察系统是否正常启动,有无 “参数丢失”“系统报警”。参数核对:若系统提示参数丢失,需导入之前备份的参数(如通过 U 盘恢复);若未备份,需对照机床说明书,逐一核对关键参数(如机床行程、丝杠反向间隙、伺服增益),确保参数准确。操作面板测试:检查操作面板上的按钮(如轴移动、主轴启停、倍率开关)、显示屏是否正常,按压按钮确认能正常触发指令,显示屏无花屏、黑屏。6. 第六步:空载运行与功能测试(终验证)所有静态检查完成后,需通过空载运行确认各系统协同正常,避免直接加载加工。低速空载运行:启动主轴:设定低速(如 500rpm),启动主轴,观察主轴转动是否平稳,有无异响、振动,运行 5-10 分钟后触摸电机外壳,确认温度正常(无过热)。进给轴测试:设定低倍率(如 25%),手动移动各进给轴(X、Y、Z 轴),全程移动一次,观察导轨移动是否顺畅,有无卡顿、异响;切换到自动模式,运行简单程序(如 G00 快速移动、G01 直线移动),确认各轴响应正常。功能验证:测试刀库换刀(若有),确认换刀动作顺畅、定位准确;测试 coolant 系统(冷却液),确认水泵能正常启动,冷却液能正常喷出;测试工件坐标系设定(如 G54),手动对刀后确认坐标值显示正常。关键注意事项通电顺序:先合总电源,再开电气柜电源,启动数控系统,避免跳过步骤导致电压冲击。禁止急加速:空载运行时,先低速测试,再逐步提高转速和进给速度,避免突然高速导致部件冲击。异常立即停机:运行中若出现异响、振动、报警,立即按下急停按钮,断电后重新排查故障,不可强行运行。

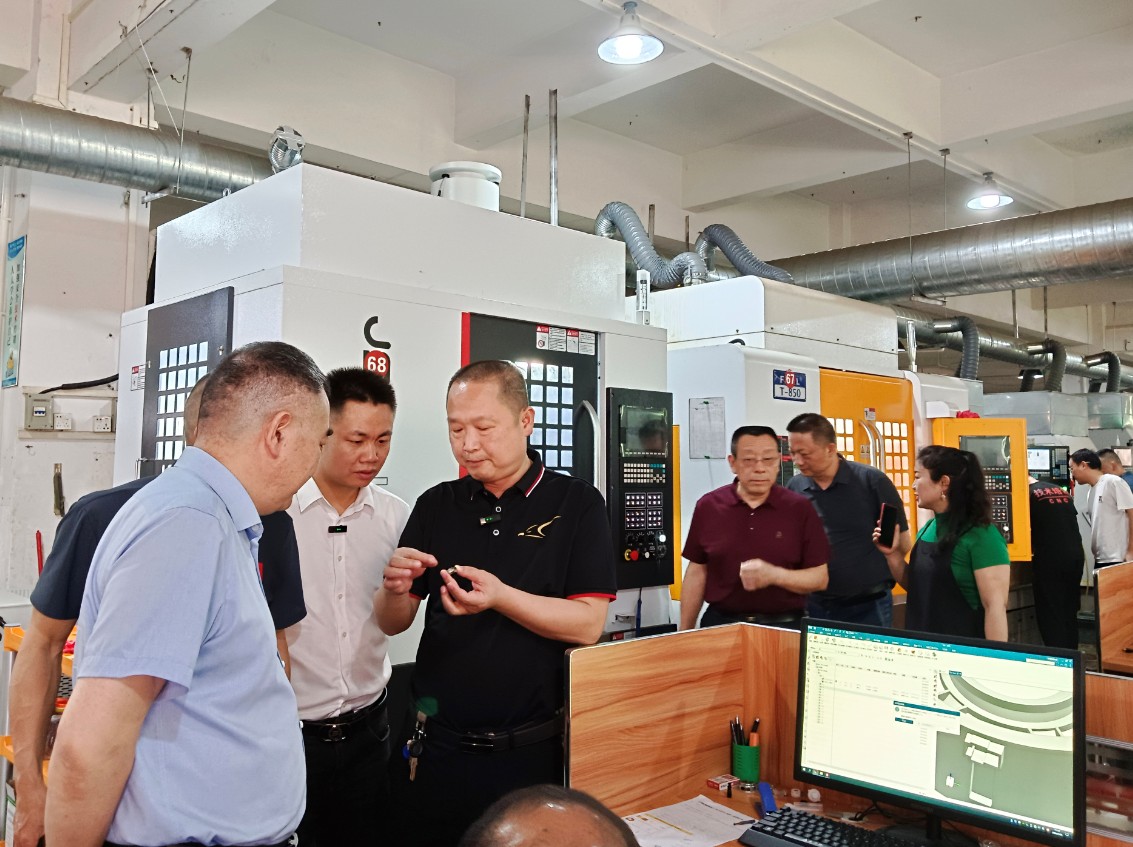

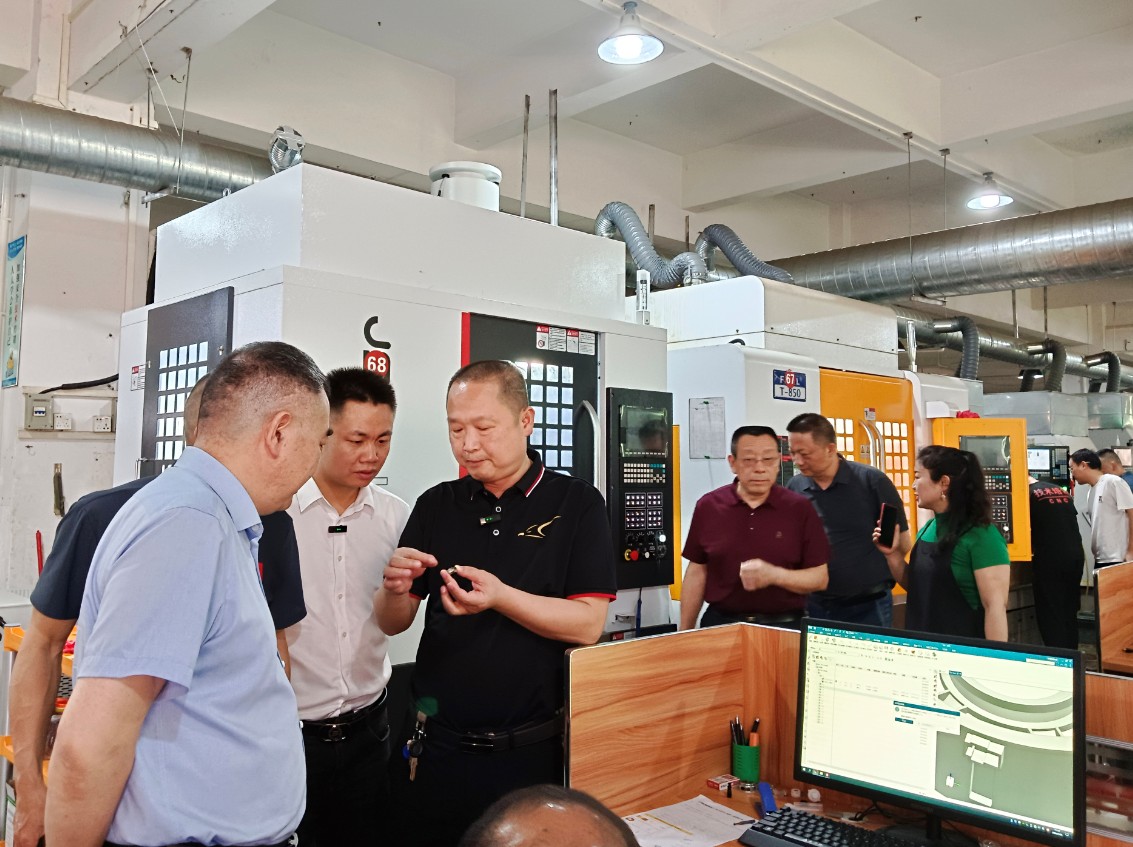

东莞京雕教育拥有自己的实体工厂,既有教学大纲案例练习,又有每日出货订单案例打样练手,20年行业经验,开设CNC数控技术班、UG编程班、北京精雕班、车铣复合班、五轴编程调机班、浮雕、吸塑、滴塑技术班等,学会为止安排工作。

我们的培训模式是产教融合的模式,现有厂地上万平米,拥有70多台各种数控设备,包括三菱、发那科、新代、北京精雕、车铣复合、五轴机等先进设备,让学员能够在实操练习中获得更多的技能和经验,培养真正实用的CNC数控技术人才。

我们的使命是:让更多的年轻人学到一技之长,让更多的年轻人生活越来越幸福。