进给轴移动时“卡顿”,可能是哪里出了问题?

来源:

发布时间:2025-10-17

1. 机械传动系统:最常见的卡顿诱因进给轴的机械传动部件直接决定运动流畅度,磨损、润滑或装配问题会直接导致卡顿。丝杠与螺母副故障:润滑不足或油脂变质:丝杠、螺母间缺乏润滑会导致干摩擦,转动阻力骤增,表现为移动时 “一顿一顿”;油脂长期未更换会结块,堵塞润滑通道。丝杠磨损或反向间隙过大:长期使用后丝杠螺纹面磨损,或螺母内部滚珠磨损、脱落,会导致反向运动时出现 “空行程”,表现为换向时卡顿。丝杠弯曲或安装偏差:丝杠长期受力不均导致弯曲,或安装时与导轨不平行,转动时会产生额外径向力,引发周期性卡顿。导轨与滑块故障:导轨异物或划伤:切屑、粉尘进入导轨与滑块间隙,会形成 “硬点”,移动时刮擦导轨面,出现尖锐卡顿并伴随异响;导轨面划伤会导致局部阻力增大。滑块磨损或预紧力不当:滑块内部滚道磨损会导致运动间隙变大,移动时晃动卡顿;预紧力过大(如双滑块预紧螺栓拧得过紧)会增加摩擦阻力,导致卡顿。传动部件松动:丝杠联轴器松动:电机与丝杠连接的联轴器(如弹性联轴器)螺栓松动,会导致动力传递 “断档”,表现为电机转动但丝杠间歇性转动,引发卡顿。轴承损坏:丝杠两端或电机端的支撑轴承磨损、滚珠碎裂,会产生径向跳动,导致丝杠转动不平稳,带动进给轴卡顿。2. 驱动系统:动力输出不稳定导致卡顿驱动系统(伺服电机、驱动器)是进给轴的动力源,其故障会导致动力输出波动,引发卡顿。伺服电机故障:电机轴承损坏:电机内部轴承磨损会导致转子转动阻力增大,输出扭矩不稳定,表现为进给轴 “时快时慢” 的卡顿。电机编码器故障:编码器是电机的 “定位传感器”,若编码器线缆接触不良或内部元件损坏,会导致电机无法精细控制转速,出现转速波动型卡顿。伺服驱动器故障:驱动器参数设置不当:驱动器的 “位置环增益”“速度环增益” 过低,会导致电机对指令的响应滞后,运动时出现 “跟不上” 的卡顿;增益过高则可能引发振动,间接导致卡顿。驱动器供电不稳或模块损坏:驱动器输入电压波动(如缺相、电压过低),或内部功率模块老化,会导致输出电流不稳定,电机动力时强时弱,引发卡顿。3. 负载状态:外部阻力超出正常范围进给轴承受的外部负载异常,会导致电机 “过载” 运行,引发卡顿。工件或夹具干涉:工件装夹位置不当:工件伸出过长或与机床护罩、夹具碰撞,会产生额外阻力,进给轴移动时被 “阻挡”,出现卡顿甚至无法移动。夹具夹紧力过大:夹具对工件的夹紧力过大,导致工件变形并与刀具 / 主轴接触,间接增加进给轴负载。刀具与加工负载异常:刀具磨损或崩刃:磨损的刀具切削阻力增大,尤其在切削硬材料时,会通过主轴传递给进给轴,导致进给方向卡顿。切削参数不合理:进给量、背吃刀量过大,超出电机扭矩承载范围,电机被迫 “降速”,表现为进给轴卡顿并伴随电机发热。4. 参数设置与信号干扰:系统控制层面的问题数控系统参数或外部信号异常,会导致进给轴控制指令不准确,引发卡顿。系统参数错误:进给速度相关参数:“快速移动速度(G00)”“切削进给速度(G01)” 设置过高,超出机械或驱动系统的承载能力,会导致运动不平稳;“加减速时间常数” 过小,会导致速度骤升骤降,引发冲击型卡顿。backlash 补偿参数:丝杠反向间隙补偿值设置不当(如补偿值过大或过小),会导致反向运动时 “过冲” 或 “欠补”,表现为换向卡顿。信号干扰或线缆故障:编码器线缆干扰:编码器线缆与动力线缆(如电机电源线)平行敷设,会受到电磁干扰,导致位置信号失真,电机控制精度下降,出现卡顿。控制线缆接触不良:系统与驱动器之间的控制线缆(如脉冲信号线)插头松动,会导致指令信号间歇性中断,引发进给轴 “停顿式” 卡顿。排查操作建议先做直观检查:停机后手动推动进给轴(需解锁手动模式),感受是否有明显阻力或 “卡点”,同时观察导轨、丝杠是否有异物、油污结块。检查润滑状态:查看润滑系统油位,观察导轨、丝杠表面是否有均匀油膜,若油脂变质需立即更换。测试空载运行:移除工件和刀具,启动机床让进给轴空载移动,若仍卡顿则排除负载问题,聚焦机械或驱动系统;若空载正常则重点查负载和切削参数。查看系统报警:进入系统 “诊断” 界面,查看是否有 “伺服过载”“编码器故障” 等报警信息,按报警提示缩小排查范围。为了帮你更高效地定位问题,要不要我帮你整理一份进给轴卡顿排查优先级清单?清单会按 “高概率→低概率” 排序,标注每个排查项的操作方法(如 “手动推轴检查”“查看润滑油位”)和判断标准,让你快速缩小故障范围。

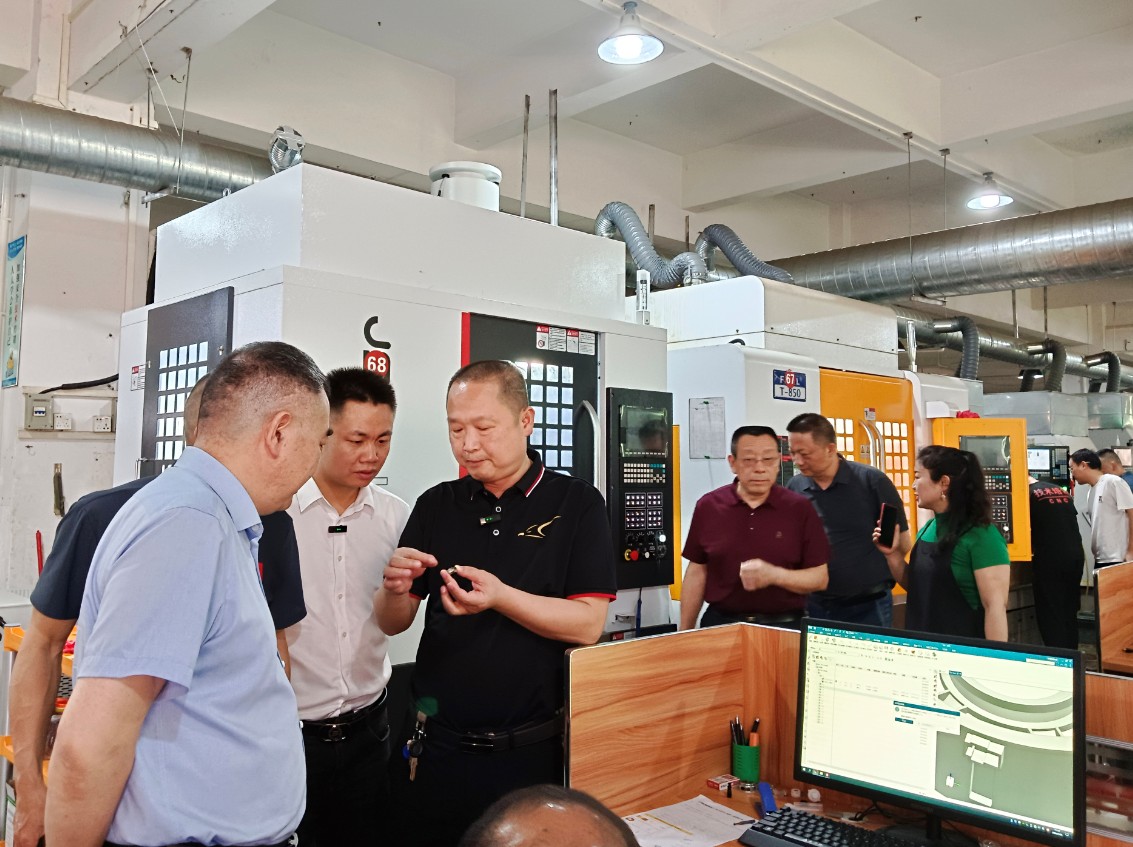

东莞京雕教育拥有自己的实体工厂,既有教学大纲案例练习,又有每日出货订单案例打样练手,20年行业经验,开设CNC数控技术班、UG编程班、北京精雕班、车铣复合班、五轴编程调机班、浮雕、吸塑、滴塑技术班等,学会为止安排工作。

我们的培训模式是产教融合的模式,现有厂地上万平米,拥有70多台各种数控设备,包括三菱、发那科、新代、北京精雕、车铣复合、五轴机等先进设备,让学员能够在实操练习中获得更多的技能和经验,培养真正实用的CNC数控技术人才。

我们的使命是:让更多的年轻人学到一技之长,让更多的年轻人生活越来越幸福。