尺寸精度超差,排除编程问题后,还应检查什么?

来源:

发布时间:2025-10-16

一、优先检查刀具相关因素(直接决定尺寸输出)刀具是加工尺寸的 “直接执行者”,其磨损、补偿、安装问题是尺寸超差的高频原因,且排查成本比较低。刀具磨损或刃口崩损刀具长期使用后,主后刀面磨损会导致 “切削深度不足”(如加工外圆时,直径比设定值小 0.02-0.1mm);刃口崩缺会导致局部切削量忽大忽小,出现 “尺寸波动”(如同一批零件尺寸偏差从 + 0.01mm 到 - 0.01mm)。检查方法:用放大镜观察刃口,或测量刀具长度 / 直径,与新刀对比,磨损量超 0.05mm 时需更换。刀具补偿参数错误或失效长度补偿 / 半径补偿参数未正确输入(如实际刀具长度 150mm,参数里输成 149.9mm),会直接导致轴向 / 径向尺寸偏差,偏差值与参数错误值一致。补偿参数未(如 G41/G42 半径补偿忘记调用),会导致轮廓尺寸比设定值小一个刀具半径(如刀具半径 5mm,加工内孔时孔径小 10mm)。检查方法:在机床 “刀具补偿” 界面,核对参数与实际刀具测量值是否一致,确认补偿指令是否在程序中调用。刀具安装误差刀柄与主轴锥孔配合不良(如锥面有油污、磕碰),导致刀具安装后 “偏摆”,加工时径向尺寸出现 “椭圆度”(如外圆加工成椭圆,误差 0.01-0.05mm)。刀具伸出长度不一致(如换刀后刀具伸出比设定长 2mm),会导致轴向尺寸(如台阶深度)偏差。检查方法:用百分表测刀具径向跳动(正常应≤0.005mm),或重新安装刀柄并清洁锥面。二、检查工件装夹与基准(尺寸基准的 “源头”)装夹问题会导致工件 “位置偏移” 或 “变形”,使加工尺寸偏离理论基准,且易被忽视。装夹刚性不足,加工中出现位移虎钳夹紧力不够、压板未压紧,切削时工件会向 “吃刀方向” 偏移(如加工 X 向尺寸时,工件向 X 负方向移 0.03mm,导致尺寸偏大 0.03mm)。工装夹具磨损(如虎钳钳口变形),导致工件定位面与工装贴合不紧密,出现 “基准偏移”。检查方法:加工后松开装夹,观察工件是否有压痕或位移痕迹,或用百分表在切削时监测工件是否有振动位移。工件基准找正误差手动找正或自动对刀时,基准面选择错误(如用工件侧面找正,实际应用心轴找正内孔),导致坐标系偏移,所有尺寸都出现 “系统性偏差”(如所有 X 向尺寸都比设定值大 0.05mm)。对刀工具精度不足(如寻边器精度 0.01mm,实际误差 0.02mm),或对刀时未消除 “反向间隙”(如 X 轴从负方向对刀,未正向趋近基准面)。检查方法:重新用高精度工具(如杠杆百分表、对刀仪)找正基准,核对坐标系参数与理论值是否一致。工件受力变形(尤其薄壁 / 细长件)薄壁件(如厚度<3mm 的壳体)装夹时夹紧力过大,会导致工件 “预变形”,加工后松开装夹,工件回弹,尺寸出现偏差(如加工内孔时,夹紧后孔径被压小,松开后孔径变大 0.02-0.05mm)。细长轴(如长径比>10)加工时,切削力会导致工件 “弯曲变形”,出现 “鼓形” 或 “锥形”(如轴类零件中间直径比两端大 0.03mm)。检查方法:加工前测量工件自由状态下的基准尺寸,加工后再次测量,对比是否有回弹变形。三、检查机床精度与运动稳定性(尺寸精度的 “基础保障”)机床是运动执行的载体,其定位精度、重复定位精度、主轴精度异常,会导致 “系统性尺寸偏差”,需专业检查但必须纳入排查范围。机床定位精度与重复定位精度超差长期使用后,进给轴丝杠磨损、导轨间隙增大,导致 “定位误差”(如指令移动 100mm,实际只移动 99.98mm,尺寸偏小 0.02mm);重复定位精度差会导致同一批零件尺寸波动(如首件尺寸合格,第 10 件尺寸超差 0.03mm)。检查方法:用激光干涉仪测量进给轴定位精度(普通加工中心定位精度应≤0.008mm/100mm),或通过 “打表” 测试(如 X 轴来回移动后,百分表读数变化是否超 0.005mm)。主轴径向 / 轴向跳动过大主轴轴承磨损或润滑不足,导致径向跳动超 0.005mm,加工外圆时出现 “椭圆度”,加工内孔时出现 “锥度”;轴向跳动超 0.003mm,会导致端面尺寸(如台阶深度)偏差(如设定深度 5mm,实际 4.997mm)。检查方法:用百分表吸附在主轴端面上,测径向跳动(表头触主轴内孔);测轴向跳动时,表头触主轴端面中心。伺服系统参数漂移或故障伺服增益、背隙补偿、螺距误差补偿参数丢失或漂移(如背隙补偿从 0.002mm 变成 0.005mm),会导致进给轴 “反向间隙过大”,加工双向尺寸时出现偏差(如 X 轴正向加工尺寸合格,负向加工尺寸偏大 0.003mm)。伺服电机编码器故障,导致 “位置反馈不准”,进给轴运动时出现 “丢步”,尺寸偏差无规律(如有时大有时小)。检查方法:在机床 “参数” 界面,核对伺服补偿参数是否与出厂值一致;若出现无规律偏差,检查编码器线路是否松动。四、检查加工过程变量(易被忽略的 “隐性影响”)切削参数、冷却润滑、环境温度等过程变量,会通过 “力变形”“热变形” 影响尺寸精度,尤其精密加工(公差≤0.01mm)中影响。切削参数不合理导致受力 / 热变形背吃刀量过大(如精加工背吃刀量>0.2mm),切削力增大,导致机床进给轴 “弹性变形”(如丝杠被压弯),尺寸偏小(如外圆直径比设定小 0.01-0.02mm)。切削速度过高(如加工钢件时>300m/min),导致工件 “热变形”(如长轴加工时受热伸长,冷却后缩短,尺寸偏小 0.02mm)。检查方法:降低背吃刀量或切削速度,试切 1-2 件,观察尺寸是否恢复正常。冷却润滑不足导致热变形或刀具磨损加速冷却液未充分冷却切削区,工件局部温度升高(如加工铝合金时温度超 50℃),出现 “热膨胀”,加工后冷却收缩,尺寸偏小(如孔径冷却后比加工时小 0.01mm)。冷却液润滑性差,刀具磨损加速,短时间内尺寸就出现偏差(如原本 100 件合格,现在 50 件后尺寸超差)。检查方法:触摸工件加工后温度(正常应≤40℃),观察冷却液是否足量、喷嘴是否对准切削区。环境温度波动(精密加工重点关注)车间温度变化大(如白天与夜间温差>5℃),机床床身、丝杠会因 “热胀冷缩” 产生变形,导致定位精度变化(如丝杠长度随温度升高而伸长,尺寸偏大)。检查方法:在恒温车间(温度 20±2℃)加工,或在机床开机预热 30 分钟后再加工,减少温度影响。为了帮你更高效地排查尺寸精度超差问题,要不要我帮你整理一份尺寸精度超差排查清单?清单会按 “刀具→装夹→机床→过程” 的顺序,列出每个环节的检查项目、工具和判断标准,你可以直接对照清单一步步排查,快速定位问题。详细说明尺寸精度超差的应对方法如何检查机床精度加工过程中冷却润滑对尺寸精度的具体影响是什么

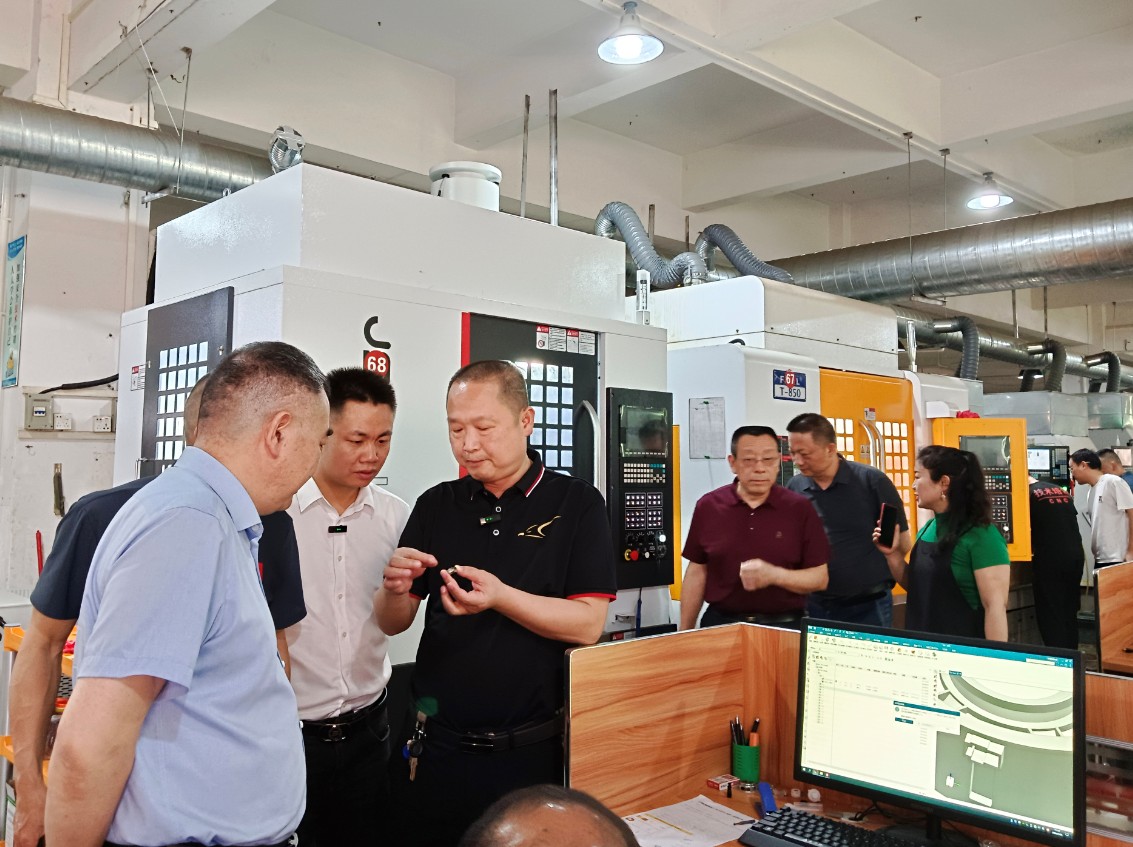

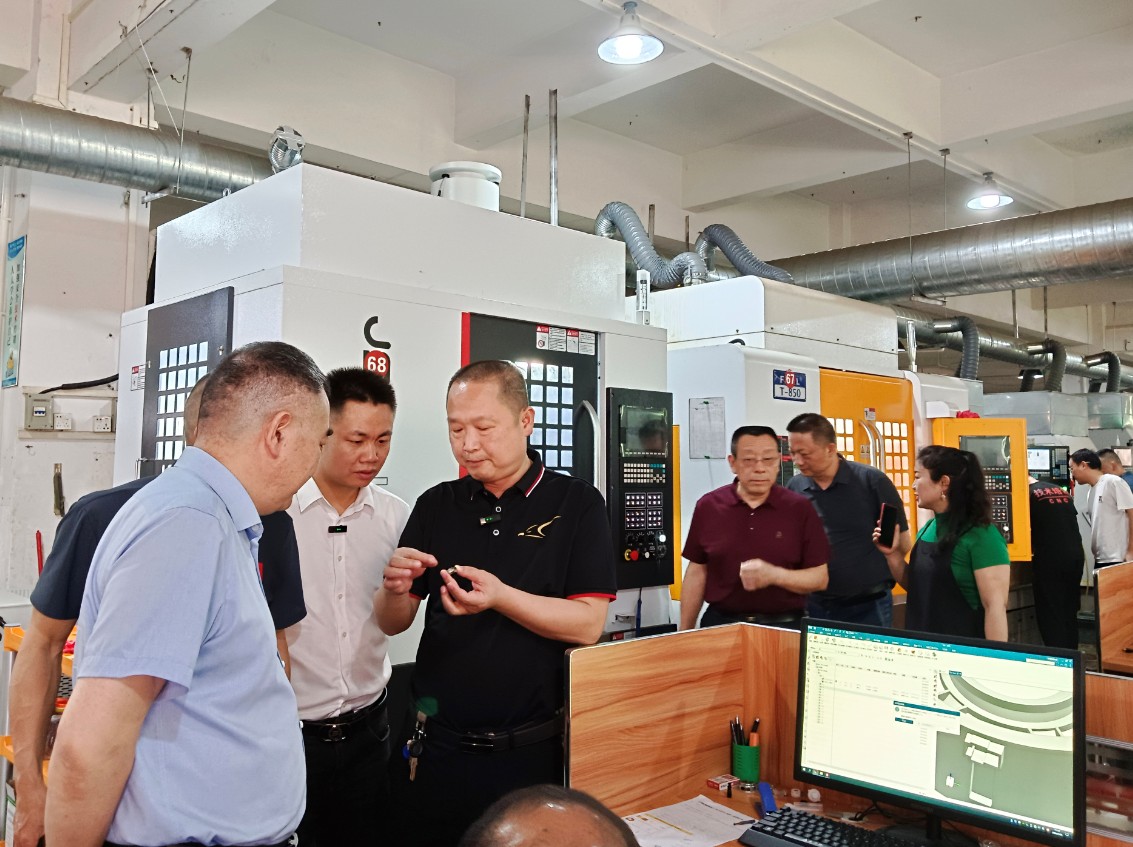

东莞京雕教育拥有自己的实体工厂,既有教学大纲案例练习,又有每日出货订单案例打样练手,20年行业经验,开设CNC数控技术班、UG编程班、北京精雕班、车铣复合班、五轴编程调机班、浮雕、吸塑、滴塑技术班等,学会为止安排工作。

我们的培训模式是产教融合的模式,现有厂地上万平米,拥有70多台各种数控设备,包括三菱、发那科、新代、北京精雕、车铣复合、五轴机等先进设备,让学员能够在实操练习中获得更多的技能和经验,培养真正实用的CNC数控技术人才。

我们的使命是:让更多的年轻人学到一技之长,让更多的年轻人生活越来越幸福。