在传统质检与设计流程中,密封条接触面的压力分布检测一直是难以下口的硬骨头。它隐匿于结构之间,不易可视、不便量化,往往依赖经验与反复试验,*能事后补救却难以预见性优化。

图片源自@AutoHYdesign

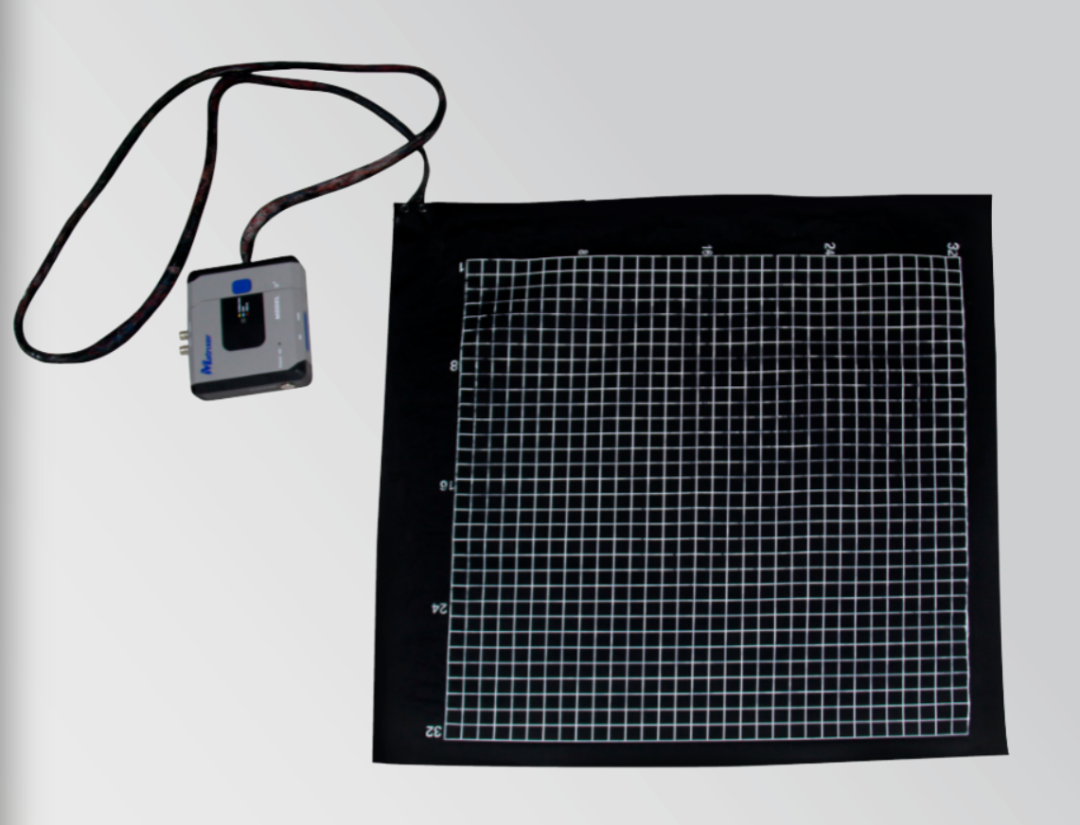

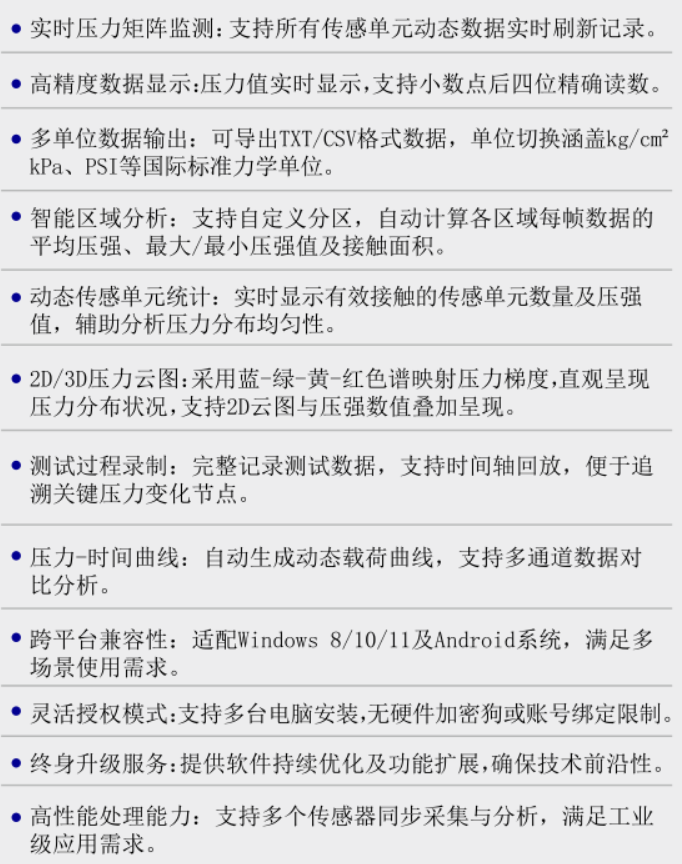

PressureFilms柔性压力分布测试系统可通过无线网络或有线网络实时传输每个压力传感点的压力值,接触面积等数据,并计算整张传感器的平均压力值、*大压力值和*小压力值。

不*让密封缝隙中的压力轮廓变得可视、可量、可追溯,更打通了从设计验证、生产质检、耐久寿命监测到实验流程简化的全链条,为汽车行业的密封件工程打开了一扇通往数字化、可视化、智能化的技术窗口。

车门、侧围、门框、密封条——这些零部件构成了整车密封系统的物理边界,但在这些部件的几何模型中,压力的真实分布、应力回弹、材料贴合率等关键影响数据却难以被充分量化。设计往往依赖标准模板+经验调整,经过多轮样车试制、反馈、修改,才能摸索出一个“相对满意”的密封结构。

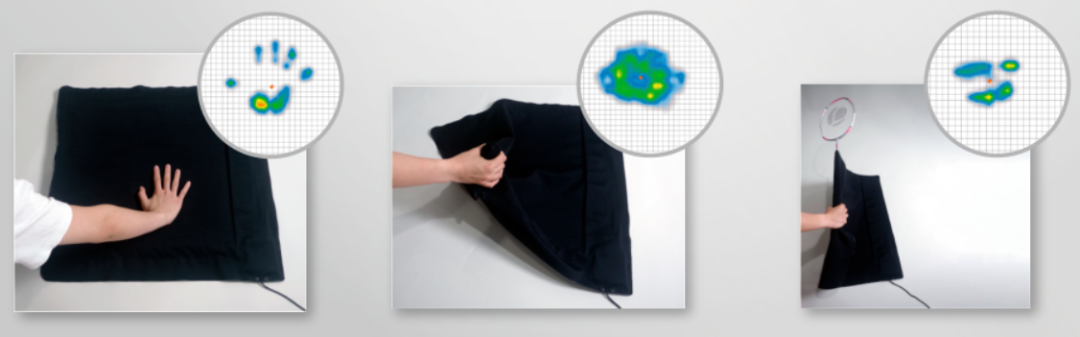

PressureFilms柔性压力分布测试系统的引入,改变了这种摸黑前行的状态。设计初期,即可通过该系统模拟密封接触面的受压状态,以真实结构件进行接触实验,**量化每一段密封条在闭合状态下的单位面积压力,绘制出完整的压力分布图谱。

这种信息的获得,首先对设计预见性提供了技术支撑,即设计人员可以在不依赖整车实验的前提下,得知某一密封结构是否存在接触死角、压力过高导致局部变形、或者压力过低导致密封不严的问题,从而直接优化几何结构、材料选型或安装方式。

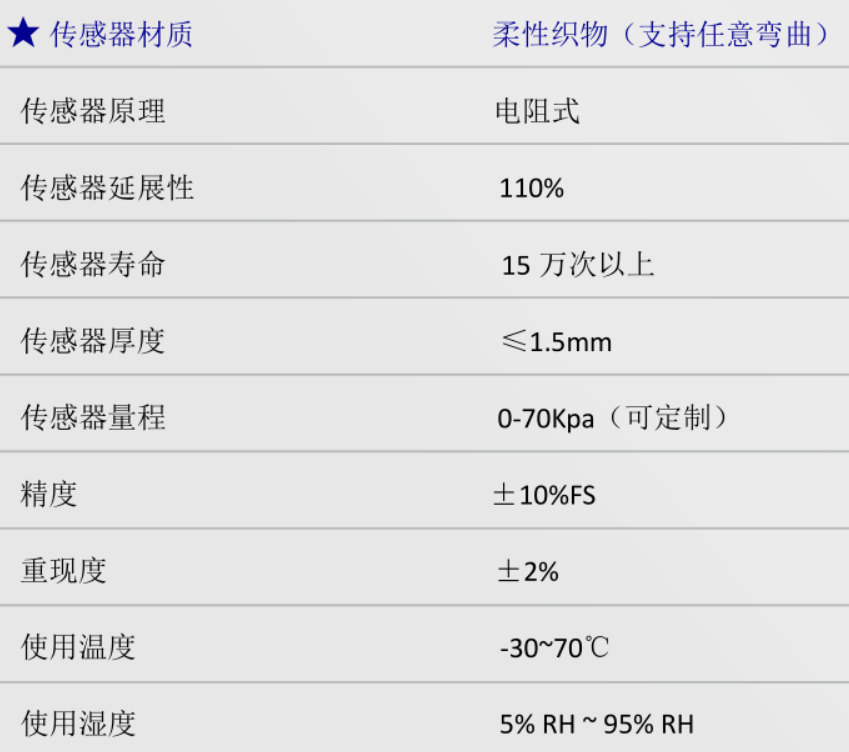

此外,PressureFilms压力分布测试系统的量程可定制,尺寸也可定制,能够检测极小区域内的压力波动,这种能力使得设计过程中的虚拟迭代向物理验证靠近,真正实现了从图纸设计到压力映射的可视化跃迁。

特别在新能源汽车平台普及后,整车轻量化对密封条提出更高要求,PressureFilms压力分布测试系统可针对不同断面、弹性模量密封条在边框结构上的压力贴合差异给出精细建议,协助设计迭代更快、更稳、更科学。

一旦密封条从设计进入量产,过程质检成为品质稳定的重中之重。而现实中,即使图纸参数与试制样车完美符合,实际批量生产中也极易因模具磨损、安装偏差、材料老化等细节偏移而导致密封性能下降。传统质检方式多依赖静态外观检查与功能性测试,如淋雨实验、车内声压检测、风洞测试等,这些手段固然重要,但一旦发现问题,往往已经到了成品阶段,不*检测周期长、成本高,还无法准确定位哪里出了问题。

除了前期设计环节外,PressureFilms柔性压力分布测试系统还可以适配质检过程的需求。在装配车间或样车检测环节,只需将PressureFilms柔性压力分布测试系统贴合于车门与车身接触面之间,闭合车门,即可获得每一段密封条与车体的压力分布实测数据。系统将生成2D/3D压力云图,标注压力范围区间,一旦出现过压、漏压压差过大等区域,系统将通过不同颜色警示,极大提升了质检效率。

更为关键的是,这种数据是物理接触实测数据,具有极高可信度。长期运行中,PressureFilms测试数据可与质量追溯系统打通,实现每一辆车、每一个车门的密封数据归档,建立个性化密封档案,既能用于品控,又为后期售后与失效分析提供重要依据。这种数据驱动的品控模式,为汽车工业向“零缺陷制造”迈进提供了切实抓手。

PressureFilms系统可在-30℃~70℃的使用温度、5%RH~95%RH的使用湿度环境下工作,可配合在实验过程中模拟湿热、高寒等极端工况下的密封压力分布变化,辅助完成加速老化实验的数据监测。

无论是整车厂在研发阶段的材料耐久性研究,还是供应商在出厂前的批次稳定性测试,PressureFilms都能提供连续可追踪的物理数据支持,帮助构建预测性维护而非应急修复的工程新范式。

在自动化装配中,PressureFilms亦可配合机器人系统进行对位误差识别。密封条装配过程中,任何因工人误放、夹持偏差或胶条扭曲导致的局部压强不均,都能在闭合检测后被**识别,从而及时修正机器人路径,或将装配结果反馈至协作平台进行装配精度优化。这一能力的实现,不*提升了密封性能,更将装配环节的柔性管控提升至一个全新高度。

真正决定整车感知、品质、静谧、可靠的,不是看得见的造型与动力,而是隐藏在缝隙之中、缄默而**的压力图谱。