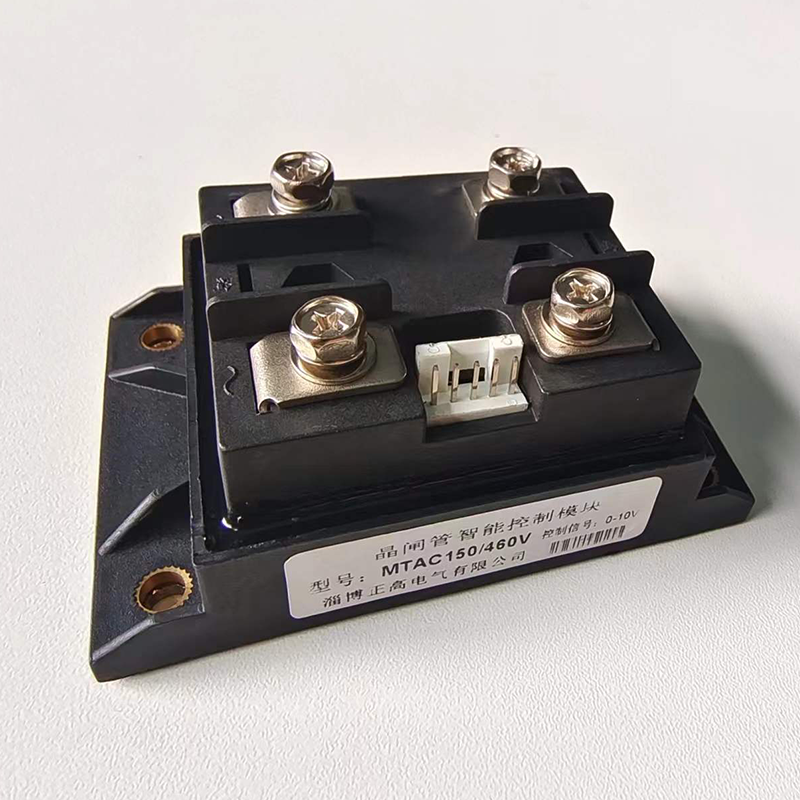

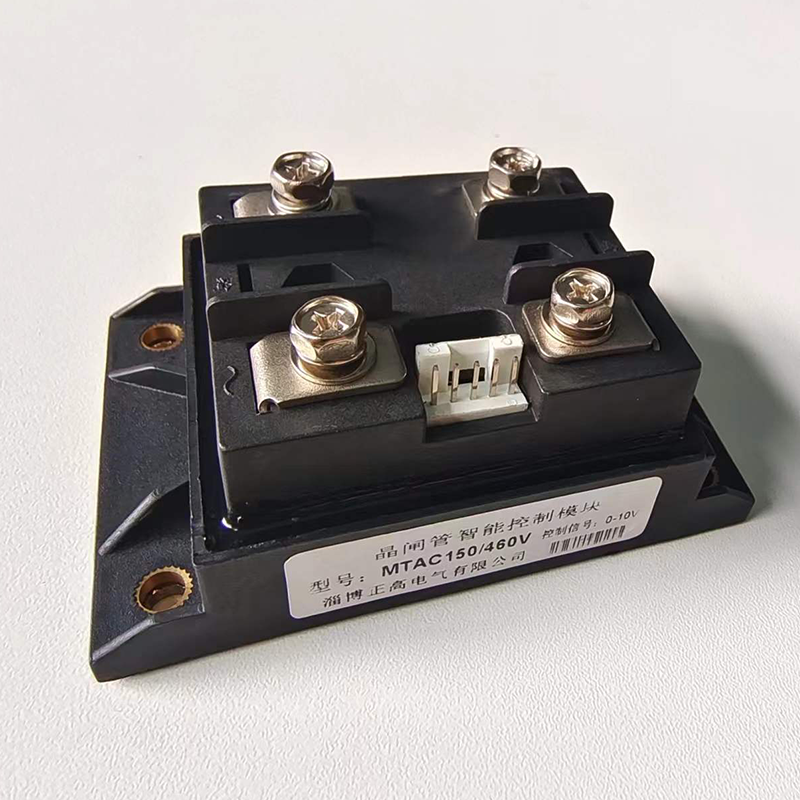

正高电气:晶闸管模块芯片焊接工艺优化

来源:

发布时间:2025-10-16

在电力电子设备中,晶闸管模块作为重要功率器件,其芯片焊接质量直接影响模块的可靠性、热性能及使用寿命。随着新能源、轨道交通等领域对功率密度和效率要求的提升,传统焊接工艺面临的空洞率控制、热应力管理等问题愈发突出。通过工艺优化提升焊接质量,已成为晶闸管模块封装技术升级的关键方向。

一、焊接工艺的挑战

晶闸管模块芯片焊接需在高温环境下实现芯片与基板的低阻欧姆接触,同时需兼顾机械强度与散热性能。当前工艺面临三大问题:

空洞率超标:焊料层中的空洞会增加热阻,导致局部过热。行业标准要求空洞率低于10%,但实际生产中部分产品空洞率仍达15%以上。

热应力失配:芯片与基板材料热膨胀系数差异大,高温焊接后冷却过程中易产生剪切应力,引发芯片隐裂或焊层剥离。

工艺一致性差:传统回流焊温度曲线控制精度不足,导致焊料流动性不稳定,影响焊接层均匀性。

二、工艺优化技术路径

1.材料体系升级

采用低空洞率焊料体系是优化基础。例如,锡银铜(SAC305)无铅焊料因熔点适中、润湿性优异,可有效降低空洞率。同时,引入纳米银烧结技术,通过银颗粒表面能驱动自扩散,形成高导热、高导电的连接层,空洞率可控制在3%以下。

2.工艺参数准确控制

通过DOE实验优化回流温度曲线,将峰值温度控制在焊料熔点以上10-15℃,熔融时间延长至40分钟,配合降温速率优化,可促进焊料中气泡充分逸出。例如,某企业通过调整曲线参数,使空洞率从6.6%降至0.8%,剪切强度提升30%。

3.治具应用

针对大面积芯片焊接,采用碳纤维复合材料治具,通过多点均压系统施加反向压力,抑制基板热翘曲。实测数据显示,该治具可使焊接强度提升30%,空洞率降低至2%以下,同时避免芯片因非均匀应力导致的隐裂。

三、质量管控体系

在线检测技术:集成X射线无损检测与超声波扫描,实时监测焊料层空洞分布,结合AI图像识别算法,实现缺陷自动分类。

热循环可靠性验证:通过-40℃至150℃温度循环测试,验证焊接层在热应力下的稳定性,确保产品寿命满足工业级标准。

电性能关联分析:建立焊接质量与器件饱和压降(Vces)的数学模型,通过在线测试Vces参数,间接评估焊接层接触电阻,实现100%全检。

四、行业应用前景

优化后的焊接工艺已成功应用于新能源汽车电驱系统、光伏逆变器等场景。数据显示,采用新工艺的晶闸管模块热阻降低15%,输出电流密度提升10%,故障率下降40%。随着第三代半导体材料(如SiC)的普及,焊接工艺需进一步适配高温、高频应用需求,推动行业向高可靠性、微型化方向发展。

晶闸管模块芯片焊接工艺的优化,不仅是材料与设备的升级,更是对热-力-电多物理场耦合机制的深度掌控。通过系统化工艺创新,可提升模块性能,为电力电子设备的高效运行提供关键支撑。